Guide technique des tubes pneumatiques

La gamme

La gamme des tubes techniques Tecalemit Flexibles® est divisée en 8 familles.

Tout d’abord les tubes monocomposants :

- Les tubes polyamide MANURIL®

- Les tubes polyuréthane MANULAN®

- Les tubes PTFE TECAFLON®

- Les tubes PVDF MANULEF®

- Les tubes Polyéthylène basse densité MANULENE®

De plus la gamme est complétée par les tuyaux suivants, qui ont une constitution composite :

- Les tuyaux PVC MANUCLAIR® (tube pvc/tresse textile/revêtement pvc)

- Les tuyaux MANUFLEX® (tube caoutchouc nitrile/tresse acier galvanisée/revêtement pvc)

- Les tubes MALUFORM® (tube aluminium/revêtement polyéthylène)

Fabrication des tubes :

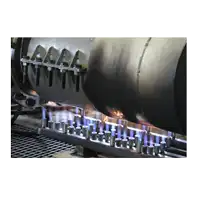

Les tubes mono-composant sont produits par des procédés d’extrusion, dont les paramètres changent pour chaque matière et chaque diamètre, mais qui ont presque tous les étapes que nous citons ci-après, à l’exception du PTFE qui est produit par des

extrudeuses verticales ‘ram’.

Tout d’abord les granulés de ces matières thermoplastiques sont amenés à leur température de fusion, homogénéisés et

compressés par la vis hélicoïdale de l’extrudeuse. Traversant ensuite la tête d’extrusion, la matière plastique liquide est projetée vers un calibre réfrigéré et sous vide, accompagnée d’un film d’eau. Le tube est ensuite refroidi, puis contrôlé en épaisseur par ultrasons et en diamètre extérieur par infrarouges.

En retour les données de contrôle ainsi obtenues asservissent un certain nombre de paramètres de l’extrudeuse et du calibre afin d’apporter un réglage fin à son diamètre extérieur et à son épaisseur. La surface du tube est ensuite passée à la flamme avant le marquage par une encre à thermo-diffusion, atteignant enfin le dispositif de traction et celui d’enroulement.

Généralités techniques

Généralités techniques des tubes mono-composant :

Les instituts normatifs ont défini un certain nombre de caractéristiques pour les tubes polyamide et polyuréthane à usage général ou utilisés pour le freinage des véhicules.

Il s’agit en particulier des dimensions intérieures, extérieures , d’épaisseur que l’on trouvera renseignées dans les tableaux des

caractéristiques techniques des tubes MANURIL® et MANULAN® et des pressions de service et des pressions d’éclatement qui y sont aussi indiquées.

Par ailleurs ces normes définissent aussi un certain nombre d’essais qui permettent de caractériser l’aptitude à l’emploi de ces tubes.

Nous pouvons citer :

- L’essai d’absorption d’humidité permet de vérifier la stabilité dimensionnelle en atmosphère humide.

- L’essai de résistance au chlorure de zinc permet de vérifier l’aptitude d’emploi des tubes au contact des pièces métalliques (on songe ici aux raccordements).

- L’essai de vieillissement.

- L’essai de flexibilité à froid.

- L’essai de choc à froid, qui sert avec l’essai précédemment nommé à définir la température minimum d’utilisation.

D’autres essais peuvent être définis qui se rapportent directement aux qualités du matériau.

Un de ces test concerne la tension de charge :

La pression d’éclatement d’un tube est directement issue de la tension de charge du matériau à une température d’essai, en accord avec la formule suivante :

Pe = Tc x 20 x Ep / (De – Ep)

Où nous trouvons pour une température d’essai :

Pe = Pression d’éclatement en bars

Tc = Tension de charge en N/mm2

Ep = Epaisseur du tube en mm

De = Diamètre extérieur du tube en mm

Vous trouverez ci-après quelques valeurs de la tension de charge à 23°C :

- Polyamide plastifié (tube manuril semi-rigide) : Tc = 20 N/mm2

- Polyamide rigide (tube MANURIL® rigide) : Tc = 40 N/mm2

- Polyuréthane (tube MANULAN®) : Tc = 8 N/mm2

- PTFE (tube TECAFLON® ) : Tc = 9 N/mm2

- Polyéthylène (tube MANULENE® ) : Tc = 8 N/mm2

Tableau comparatif

Tableau comparatif des caractéristiques des différentes matières :

| FAMILLE | POLYAMIDES | POLYURETHANES | POLYMERES FLUORES | POLYETHYLENE | VINYLIQUES | ELASTOMERES | ||||

| MATIERE | PA11PHL | PA12PHL | PA12 HL | Base Polyéther | Base Polyester | PTFE | PVDF | PEBD | PVC SOUPLE | NBR |

| Propriétés physiques | ||||||||||

| Masse volumique (g/cm3) | 01/05/18 | 01/03/18 | 01/02/18 | 01/01/15 | 01/01/21 | 01/02/17 | 01/01/78 | 0.91 | 01/01/38 | 0.95 |

| Absorption d’eau (%) | 01/05/18 | 01/04/18 | 01/06/18 | 01/05/18 | 0.01 | 0.03 | 0.03 | 0.01 | ||

| Absorption d’humidité (%) | 0.7 | 0.6 | 0.7 | 0.01 | 0.015 | 0.01 | ||||

| Cristallinité (%) | 25.0 | 25.0 | 85 | 50.0 | 65 | 0.0 | 72.0 | |||

| Propriétés mécaniques | ||||||||||

| Module d’élasticité (Mpa) | 430 | 1440 | 70 | 160 | 350 | 1700 | 300 | 1500 | 500 | |

| Contrainte au seuil d’écoulement (Mpa) | 27 | 24 | 41 | 11 | 8 | 30 | 50 | 13 | 15 | 24 |

| Allongement au seuil d’écoulement (%) | 32 | 25 | 8 | 50 | 50 | 7 | ||||

| Contrainte à la rupture (Mpa) | 48 | 50 | 53 | 56 | 60 | 25 | 48 | 18 | 17 | 25 |

| Allongement à la rupture (%) | 300 | 290 | 310 | 490 | 480 | 250 | 51 | |||

| Module d’élasticité en flexion (Mpa) | 350 | 400 | 1200 | 500 | 550 | 2000 | 200 | 1500 | 1150 | |

| Module de fluage en traction 1h (Mpa) | 800 | 750 | 1050 | |||||||

| Module de fluage en traction 1000h (Mpa) | 450 | 570 | ||||||||

| Choc charpy entaillé (KJ/m2) | 16 | 99 | 08/05/18 | 20 | 14 | 4 | ||||

| Choc Izod non entaillé (KJ/m2) | 20 | 12 | NB | |||||||

| Choc Izod entaillé (KJ/m2) | 07/04/18 | 4 | 16 | 10 | 01/03/00 | |||||

| Dureté Shore A | 99 | 99 | 96 | 70 | 65 | |||||

| Dureté Shore D | 62 | 60 | 70 | 48 | 50 | 58 | 77 | 43 | ||

| Résistance au frottement | 40 | 42 | Faible | |||||||

| Propriétés thermiques | ||||||||||

| Température de fusion (°c) | 182 | 174 | 178 | 327 | 170 | 11 | 80 | 135 | ||

| Temp. fléch. ss charge 1,8 Mpa (°c) | 45 | 46 | 55 | 62 | 105 | 55 | 105 | 30 | 50 | |

| Temp. fléch. ss charge 0,45 Mpa (°c) | 130 | 125 | 135 | 100 | 135 | 135 | 40 | 85 | ||

| Temp.ramollissement Vicat b (°c) | 160 | 145 | 145 | 75 | 90 | 110 | 140 | 80 | ||

| Temp. fragilité à froid (°c) | -50 | -40 | -175 | -40 | -80 | -20 | -80 | |||

| Conductivité thermique (Wm-1k-1) | 0.29 | 0.32 | 0.32 | 0.22 | 0.25 | 0.24 | 0.18 | 0.30 | 0.17 | 0.40 |

| Propriétés de flamme | ||||||||||

| Inflammabilité d’un tube ép. 1,6mm | HB | HB | HB | HB à V2 | VO | VO | HB | HB | HB | |

| indice d’oxygène (%) | 25 | 95 | 44 | 17 | 30 | 17 | ||||

| Propriétés électriques | ||||||||||

| Permitivité relative 100KHZ | 03/07/18 | 03/07/18 | 04/05/18 | 2 | 11 | 4 | 02/04/18 | |||

| Permitivité relative 1MHZ | 03/07/18 | 02/02/18 | 02/02/18 | 04/02/18 | 2 | 8 | 02/03/18 | 02/04/18 | ||

| Facteur de dissipation 100MHZ | 0.018 | 0.00003 | 0.025 | 0.0003 | 0.1 | 0.0003 | ||||

| Facteur de dissipation 1MHZ | 0.05 | 0.03 | 0.03 | 0.01 | 0.0005 | 0.23 | 0.0002 | 0.0004 | ||

| Résistivité transversale (ohm) | 7.8E+13 | 1.0E+15 | 1.0E+15 | 7.0E+14 | 1,00E+018 | 2.0E+14 | 1.0E+17 | 1.0E+13 | 1.0E+17 | |

| Résistivité superficielle (ohm) | 1.0E+14 | 1.0E+14 | 1.0E+14 | 1.0E+14 | 1.0E+15 | 1.0E+15 | 1.0E+15 | 1.5E+13 | ||

| Rigidité diélectrique (kv/mm) | 23 | 24 | 32 | 25 | 27 | 40 | 20 | 17 à 120 | ||

| Indice de résistance au cheminement | 600 | 600 | 600 | 140 | 600 | |||||

| Résistance à l’arc (sec) | 200 | 60 | ||||||||

| Propriétés optiques | ||||||||||

| Transparence | Médiocre | Mauvaise | Mauvaise | Bonne | Bonne | Mauvaise | 93,00% | Bonne | Bonne | Mauvaise |

Définitions

- Définition de la masse volumique :

La masse volumique est la masse par unité de volume d’une matière à une température donnée T (°C). Elle s’exprime en Kg/m3 (ou g/cm3). Nous indiquons bien entendu la masse volumique de la matière à l’état compact dans le tableau comparatif des différentes matières, déterminée suivant la norme NF T 51-063.

- Absorption d’eau et absorption d’humidité :

L’absorption d’eau joue un rôle important pour les propriétés électriques, pour les propriétés mécaniques (par exemple les

polyamides sont plastifiés par l’eau), et pour les propriétés à long terme pour les matières sujettes à la dégradation hydraulique.

L’action de l’eau peut également entraîner des modifications dans les dimensions des pièces.

Dans le tableau comparatif nous indiquons la valeur de l’absorption d’eau suivant la norme NF T 51-166 et celle de l’absorption d’humidité suivant NF T 51-290.

- Définition de la transparence :

La transparence est l’aptitude d’un corps à transmettre régulièrement (sans diffusion) un faisceau lumineux.

Elle est exprimée en pourcentage suivant la norme NF T 51-068 ou alors selon un critère approximatif.

- Définition du module d’élasticité :

Le module d’élasticité (ou module de traction) est défini comme la pente de la tangente à l’origine de la courbe

contrainte/déformation dans le domaine des faibles déformations. Physiquement cette caractéristique exprime la rigidité mécanique du matériau. Plus cette valeur est grande, plus le tube est rigide.

Elle s’exprime en méga pascal (Mpa) et est obtenu grâce à une essai de traction suivant la norme NF T 51-034.

- Définition de la contrainte au seuil d’écoulement :

On utilise généralement la contrainte au seuil d’écoulement comme limite d’élasticité.

Elle est définie comme le quotient de la force appliquée au seuil d’écoulement par la section initiale de l’échantillon sur lequel est appliqué un essai de traction suivant la norme NF T 51-034 et est exprimée en méga pascal (Mpa).

- Définition de la contrainte à la rupture :

La contrainte de rupture est définie comme le quotient de la force appliquée au moment du bris de l’éprouvette par la section initiale de celle-ci.

Elle est obtenue grâce à un essai de traction suivant la norme NF T 51-034 et est exprimée en méga pascal (Mpa).

- Définition de l’élasticité en flexion :

Le module d’élasticité en flexion ou module de flexion ou encore résistance à la flexion, permet d’apprécier la résistance du matériau à la déformation.

Cette grandeur est déterminée grâce à l’essai de flexion suivant la norme NF T 51-104 et est exprimée en méga pascal (Mpa).

- Définition du module de fluage :

Le fluage est défini comme une déformation lente d’un solide soumis à une sollicitation suffisamment prolongée.

Sous cette force constante, le solide subi une première déformation pendant la durée de mise en application de l’effort et c’est seulement à partir de cette déformation instantanée que l’on considère la déformation comme étant due au fluage.

Il s’exprime en méga pascal (Mpa) et est déterminée suivant la norme NF T 51-103 et nous le donnons pour un temps de une heure et de mille heures.

- Comportement aux chocs :

Les valeurs obtenues lors des essais permettent de juger, dans des conditions expérimentales données de la

fragilité d’un matériau. Nous donnons dans le tableau les résultats suivant l’essai Charpy (très utilisé en Europe et donné

suivant la norme NF T 51-035) et l’essai IZOD (utilisé aux Etats-Unis et donné suivant la norme NF T 51-035), et pour une

éprouvette entaillée ou non.

- Définition de la dureté :

Nous avons indiqué dans le tableau comparatif la dureté shore suivant NF T 51-109 qui est obtenue au moyen de simples pénétrateurs coniques à lecture directe de 0 à 100 (la valeur ‘0’ correspond à la position à vide, la valeur ‘100’ à la dureté maximale donc pénétration nulle du pénétrateur dans le matériau).

Deux échelles de dureté existent : Shore A pour les produits souples et Shore D pour les matériaux plus rigides.

La différence de lecture provient simplement de la forme du pénétrateur.

- Définition de la résistance aux frottements :

L’usure est une perte de matière à la surface d’un corps soumis à une action mécanique et est toujours due au contact du matériau avec un corps étranger.

Dans le cas des tubes, il peut s’agir d’un frottement avec un corps solide, d’un contact avec un élément abrasif ou d’un contact avec une pointe qui créera une rayure.

On mesure l’usure en mm2 (de la surface usée lors de l’essai) ou en mm3 (volume de matériau récupéré suite à l’essai de frottement), ainsi que le coefficient de frottement qui est la rapport entre la force tangentielle résultante du frottement et la force normale appliquée sur le patin servant à l’essai.

- Définition des températures de fusion et de cristallisation :

La température de fusion est celle marquant le passage de la matière de l’état cristallin à l’état liquide.

La température de cristallisation est celle marquant le passage de la matière de l’état liquide à l’état cristallin.

Il existe de nombreuses méthodes (souvent visuelles) pour obtenir ces valeurs suivant les différentes matières : C’est dans ce cadre que le tableau comparatif a été renseigné.

Par ailleurs le température de fusion d’un plastique n’a de signification que si cette matière présente une fusion franche à une température déterminée.

Dans le cas contraire, on préfère la détermination de la température de ramollissement Vicat, décrite plus loin.

- Définition de la température de fléchissement sous charge :

Les températures de fléchissement sous différentes valeurs de charge permettent de caractériser le comportement sous charge des plastiques rigides à une température élevée.

Cette valeur est particulièrement importante dans le cas des tubes, car elle caractérise la diminution de la tenue en

pression d’un tube sous l’effet d’un liquide chaud.

Elles sont données en degrés Celsius suivant la norme NF T 51-005, qui décrit par exemple le taux d’accroissement de la température : En ce sens les valeurs normalisées peuvent être éloignées de la réalité de l’utilisation du tube, et c’est pour cela que nous donnons dans les fiches techniques individuelles des tubes la réduction des pressions de service suivant la température d’utilisation.

- Définition de la température de ramollissement Vicat :

La température à laquelle une tige à extrémité plate de 1mm2 de section, pénètre de 1mm dans un échantillon est notée comme la température de ramollissement Vicat.

Elle remplace avantageusement la température de fusion dans le cas ou la matière ne présente pas de fusion franche à une température déterminée. Nous donnons cette valeur en degré Celsius, suivant l’essai normalisé NF T 51-021.

- Définition de la température de fragilité à froid :

Il s’agit d’une température conventionnelle à laquelle les matières plastiques souples à température ambiante

présentent une rupture fragile suivant des essais mécaniques que nous trouvons plus haut dans le comportement des matériaux au chocs (essai Charpy ou essai Izod).

Elle peut aussi être déterminée par un essai de torsion suivant NF T 51-104. Elle peut être utilisée pour des spécifications ou pour comparer différents tubes, mais elle ne détermine pas nécessairement la température la plus basse à laquelle le tube peut être utilisé.

- Définition de la conductivité thermique :

La conductivité caractérise la capacité d’un matériau à conduire la chaleur. Les valeurs indiquées sont celles

correspondantes à l’essai normalisé NF X 10-021 et sont exprimées en watts par mètre et par degré kelvin (W.m-1.K-1).

- Définition de l’inflammabilité ‘’UL 94’’ :

Le test d’inflammabilité UL 94, très utilisé, a pour objet de mettre en évidence la capacité d’un matériau à laisser s’éteindre une flamme, une fois celle-ci déjà initiée. Le meilleur classement est VO avec ensuite dans l’ordre V1, V2 et enfin HB.

Il est important de remarquer que le classement UL 94 doit toujours indiquer l’épaisseur de l’éprouvette essayée. Ainsi, le même produit peut être classé V0 en 1.6 mm et V1 en 3.2 mm.

Certains matériaux sont naturellement ignifugés (par exemple le PTFE), pour les autres polymères, il est possible

d’améliorer leur résistance à la flamme en ajoutant à la matrice des additifs ignifugeants.

- Définition de l’indice d’oxygène :

L’indice d’oxygène suivant NF T 51-071 donne une indication du comportement de la matière à la combustion en

indiquant le pourcentage minimal d’oxygène dans un mélange Oxygène Azote, qui permet de maintenir la matière en combustion. Plus cette valeur est grande plus le comportement du matériau à la flamme est bon.

Ce guide a été établi dans le but de vous permettre le choix optimal de la matière constituant les tubes techniques TECALEMIT FLEXIBLES®, en fonction des fluides transportés ou environnants.

Ces informations sont le résultat d’essais statiques sur des éprouvettes massives immergées dans les réactifs chimiques (ou leurs dilutions).

Ne sont pas pris en compte :

- Le comportement en dynamique, en particulier les phénomènes de fissuration sous contrainte.

- Les effets de synergie, lorsque plusieurs fluides sont en contact.

Il convient de prendre également en considération les agressions diverses extérieures :

- Intempérie

- UV

- Température

- Pression, etc... auxquelles peuvent être soumis les tubes.

Nous avons choisi les produits chimiques les plus fréquemment rencontrés. Nos services techniques et commerciaux restent à votre disposition pour toute assistance particulière.

Résistances chimiques

Abréviations :

TEMP °C : Température exprimée en degrés CELCIUS

P.A : Polyamide 12 - MANURIL®

P.U : Polyuréthane - MANULAN®

P.E : Polyétylène basse densité - MANULÈNE®

P.V.D.F : Polyfluorure de vinylidène - MANULEF®

F.E.P : Ethylène - Propylène - Perfluoré

P.F.A : Perfluoroalkoxy

P.T.F.E : Polytétrafluoroethylène

P.V.C : Polychlorure de vinyle

N.B.R : Butadiène - nitrile acrylique

Télécharger le tableaux des résistances chimiques :

Département spécialisé dans la fabrication de flexibles industriels de qualité supérieure pour le transfert de fluides.

Département spécialisé dans la fabrication de flexibles industriels de qualité supérieure pour le transfert de fluides. Spécialiste de la fabrication de flexibles hydrauliques, d’extrusion de tubes pneumatiques et de fabrication de préformés thermoplastiques.

Spécialiste de la fabrication de flexibles hydrauliques, d’extrusion de tubes pneumatiques et de fabrication de préformés thermoplastiques. Vaste choix de flexibles et de raccords industriels et hydrauliques dans la région Parisienne.

Vaste choix de flexibles et de raccords industriels et hydrauliques dans la région Parisienne. Usinage de raccords pour flexibles industriels et hydrauliques, de douilles à sertir embouties et de flexibles onduleux en acier inoxydable.

Usinage de raccords pour flexibles industriels et hydrauliques, de douilles à sertir embouties et de flexibles onduleux en acier inoxydable.

Certificats d’agréments de type pour les flexibles hydrauliques

Certificats d’agréments de type pour les flexibles hydrauliques Développement de la société et de ses infrastructures

Développement de la société et de ses infrastructures Tecalemit Flexibles renforce sa présence dans le secteur de l’énergie

Tecalemit Flexibles renforce sa présence dans le secteur de l’énergie Un banc d’impulse aux capacités exceptionnelles

Un banc d’impulse aux capacités exceptionnelles Agréments de type de flexibles pour le transport de matières dangereuses

Agréments de type de flexibles pour le transport de matières dangereuses Un banc de dépollution de notre conception

Un banc de dépollution de notre conception Certification de type BV pour des flexibles résistants au feu

Certification de type BV pour des flexibles résistants au feu