Guía técnica de tubos neumáticos

La gama

La gama de tubos técnicos Tecalemit Flexibles® se divide en 8 familias.

En primer lugar, los tubos monocomponentes:

- Los tubos de poliamida MANURIL®

- Los tubos de poliuretano MANULAN®

- Los tubos de PTFE TECAFLON®

- Los tubos de PVDF MANULEF®

- Los tubos de polietileno de baja densidad MANULENE®

Además, la gama se complementa con los siguientes tubos, que tienen una estructura compuesta:

- Los tubos PVC MANUCLAIR® (tubo PVC/trenza textil/revestimiento PVC)

- Los tubos MANUFLEX® (tubo de caucho nitrilo/trenza de acero galvanizado/revestimiento PVC)

- Los tubos MALUFORM® (tubo de aluminio/revestimiento de polietileno)

Fabricación de los tubos:

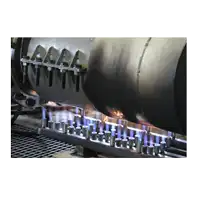

Los tubos monocomponentes se producen mediante procesos de extrusión, cuyos parámetros varían para cada material y diámetro, pero casi todos tienen las etapas que mencionamos a continuación, a excepción del PTFE, que se produce mediante extrusoras verticales 'ram'.

En primer lugar, los gránulos de estos materiales termoplásticos se calientan hasta su temperatura de fusión, se homogeneizan y se comprimen con el tornillo helicoidal de la extrusora. Luego, la materia plástica líquida pasa a través de la cabeza de extrusión y se proyecta hacia un calibrador refrigerado y al vacío, acompañado de una película de agua. El tubo se enfría luego se verifica su grosor mediante ultrasonidos y su diámetro exterior mediante infrarrojos.

A cambio, los datos de control obtenidos de esta manera controlan varios parámetros de la extrusora y el calibrador para ajustar finamente su diámetro exterior y grosor. La superficie del tubo se pasa luego por la llama antes de ser marcada con tinta por termo-difusión, y finalmente llega al dispositivo de tracción y enrollado.

Generalidades técnicas

Generalidades técnicas de los tubos mono-componente:

Los institutos de normalización han definido una serie de características para los tubos de poliamida y poliuretano de uso general o utilizados en sistemas de frenado de vehículos. Se trata, en particular, de las dimensiones internas, externas y del grosor, que se encuentran especificadas en las tablas de las características técnicas de los tubos MANURIL® y MANULAN®, así como de las presiones de servicio y las presiones de ruptura que también se indican allí.

Además, estas normas también definen una serie de pruebas que permiten caracterizar la idoneidad de estos tubos para su uso. Entre ellas, podemos mencionar:

- La prueba de absorción de humedad, que verifica la estabilidad dimensional en ambientes húmedos.

- La prueba de resistencia al cloruro de zinc, que verifica la aptitud de los tubos para estar en contacto con piezas metálicas (se piensa aquí en las conexiones).

- La prueba de envejecimiento.

- La prueba de flexibilidad a baja temperatura.

- La prueba de impacto a baja temperatura, que junto con la prueba mencionada anteriormente define la temperatura mínima de uso.

Otras pruebas pueden definirse que se refieren directamente a las cualidades del material.

Una de estas pruebas se refiere a la tensión de carga:

La presión de ruptura de un tubo se deriva directamente de la tensión de carga del material a una temperatura de prueba, de acuerdo con la siguiente fórmula:

Pe = Tc x 20 x Ep / (De - Ep)

Donde encontramos, para una temperatura de prueba:

Pe = Presión de ruptura en bares

Tc = Tensión de carga en N/mm2

Ep = Grosor del tubo en mm

De = Diámetro exterior del tubo en mm

A continuación, se presentan algunos valores de tensión de carga a 23°C:

- Poliamida plastificada (tubo manuril semi-rígido): Tc = 20 N/mm2

- Poliamida rígida (tubo MANURIL® rígido): Tc = 40 N/mm2

- Poliuretano (tubo MANULAN®): Tc = 8 N/mm2

- PTFE (tubo TECAFLON®): Tc = 9 N/mm2

- Polietileno (tubo MANULENE®): Tc = 8 N/mm2

Tabla comparativa

Tabla comparativa de las características de los diferentes materiales:

| FAMILIA | POLIAMIDAS | POLIURETANOS | POLÍMEROS FLUORADOS | POLIETILENO | VINÍLICOS | ELASTÓMEROS | ||||

| MATERIAL | PA11PHL | PA12PHL | PA12 HL | Base Poliéter | Base Poliéster | PTFE | PVDF | PEBD | PVC FLEXIBLE | NBR |

| Propiedades físicas | ||||||||||

| Densidad (g/cm3) | 01/05/18 | 01/03/18 | 01/02/18 | 01/01/15 | 01/01/21 | 01/02/17 | 01/01/78 | 0.91 | 01/01/38 | 0.95 |

| Absorción de agua (%) | 01/05/18 | 01/04/18 | 01/06/18 | 01/05/18 | 0.01 | 0.03 | 0.03 | 0.01 | ||

| Absorción de humedad (%) | 0.7 | 0.6 | 0.7 | 0.01 | 0.015 | 0.01 | ||||

| Cristalinidad (%) | 25.0 | 25.0 | 85 | 50.0 | 65 | 0.0 | 72.0 | |||

| Propiedades mecánicas | ||||||||||

| Módulo de elasticidad (Mpa) | 430 | 1440 | 70 | 160 | 350 | 1700 | 300 | 1500 | 500 | |

| Tensión en el límite de fluencia (Mpa) | 27 | 24 | 41 | 11 | 8 | 30 | 50 | 13 | 15 | 24 |

| Alargamiento en el límite de fluencia (%) | 32 | 25 | 8 | 50 | 50 | 7 | ||||

| Tensión de ruptura (Mpa) | 48 | 50 | 53 | 56 | 60 | 25 | 48 | 18 | 17 | 25 |

| Alargamiento en la ruptura (%) | 300 | 290 | 310 | 490 | 480 | 250 | 51 | |||

| Módulo de elasticidad en flexión (Mpa) | 350 | 400 | 1200 | 500 | 550 | 2000 | 200 | 1500 | 1150 | |

| Módulo de fluencia en tracción 1h (Mpa) | 800 | 750 | 1050 | |||||||

| Módulo de fluencia en tracción 1000h (Mpa) | 450 | 570 | ||||||||

| Impacto Charpy entallado (KJ/m2) | 16 | 99 | 01/05/18 | 20 | 14 | 4 | ||||

| Impacto Izod no entallado (KJ/m2) | 20 | 12 | NB | |||||||

| Impacto Izod entallado (KJ/m2) | 07/04/18 | 4 | 16 | 10 | 01/03/00 | |||||

| Dureza Shore A | 99 | 99 | 96 | 70 | 65 | |||||

| Dureza Shore D | 62 | 60 | 70 | 48 | 50 | 58 | 77 | 43 | ||

| Resistencia a la fricción | 40 | 42 | Baja | |||||||

| Propiedades térmicas | ||||||||||

| Temperatura de fusión (°C) | 182 | 174 | 178 | 327 | 170 | 11 | 80 | 135 | ||

| Temperatura de flexión bajo carga 1,8 Mpa (°C) | 45 | 46 | 55 | 62 | 105 | 55 | 105 | 30 | 50 | |

| Temperatura de flexión bajo carga 0,45 Mpa (°C) | 130 | 125 | 135 | 100 | 135 | 135 | 40 | 85 | ||

| Temperatura de ablandamiento Vicat B (°C) | 160 | 145 | 145 | 75 | 90 | 110 | 140 | 80 | ||

| Temperatura de fragilidad en frío (°C) | -50 | -40 | -175 | -40 | -80 | -20 | -80 | |||

| Conductividad térmica (Wm-1k-1) | 0.29 | 0.32 | 0.32 | 0.22 | 0.25 | 0.24 | 0.18 | 0.30 | 0.17 | 0.40 |

| Propiedades de inflamabilidad | ||||||||||

| Inflamabilidad de un tubo con espesor de 1,6 mm | HB | HB | HB | HB a V2 | VO | VO | HB | HB | HB | |

| Índice de oxígeno (%) | 25 | 95 | 44 | 17 | 30 | 17 | ||||

| Propiedades eléctricas | ||||||||||

| Permitividad relativa a 100KHZ | 03/07/18 | 03/07/18 | 04/05/18 | 2 | 11 | 4 | 02/04/18 | |||

| Permitividad relativa a 1MHZ | 03/07/18 | 02/02/18 | 02/02/18 | 04/02/18 | 2 | 8 | 02/03/18 | 02/04/18 | ||

| Factor de disipación a 100MHZ | 0.018 | 0.00003 | 0.025 | 0.0003 | 0.1 | 0.0003 | ||||

| Factor de disipación a 1MHZ | 0.05 | 0.03 | 0.03 | 0.01 | 0.0005 | 0.23 | 0.0002 | 0.0004 | ||

| Resistividad transversal (ohm) | 7.8E+13 | 1.0E+15 | 1.0E+15 | 7.0E+14 | 1,00E+018 | 2.0E+14 | 1.0E+17 | 1.0E+13 | 1.0E+17 | |

| Resistividad superficial (ohm) | 1.0E+14 | 1.0E+14 | 1.0E+14 | 1.0E+14 | 1.0E+15 | 1.0E+15 | 1.0E+15 | 1.5E+13 | ||

| Rigidez dieléctrica (kv/mm) | 23 | 24 | 32 | 25 | 27 | 40 | 20 | 17 a 120 | ||

| Índice de resistencia al seguimiento | 600 | 600 | 600 | 140 | 600 | |||||

| Resistencia al arco (segundos) | 200 | 60 | ||||||||

| Propiedades ópticas | ||||||||||

| Transparencia | Mediocre | Mala | Mala | Buena | Buena | Mala | 93,00% | Buena | Buena | Mala |

Definiciones

- Definición de la densidad:

La densidad es la masa por unidad de volumen de un material a una temperatura dada T (°C). Se expresa en Kg/m3 (o g/cm3). Por supuesto, indicamos la densidad del material en estado compacto en la tabla comparativa de los diferentes materiales, determinada según la norma NF T 51-063.

- Absorción de agua y absorción de humedad:

La absorción de agua juega un papel importante en las propiedades eléctricas, en las propiedades mecánicas (por ejemplo, los poliamidas se plastifican con agua) y en las propiedades a largo plazo de los materiales sujetos a degradación higiénica. La acción del agua también puede provocar modificaciones en las dimensiones de las piezas. En la tabla comparativa, indicamos el valor de la absorción de agua según la norma NF T 51-166 y el de la absorción de humedad según la NF T 51-290.

- Definición de la transparencia:

La transparencia es la capacidad de un cuerpo para transmitir un haz de luz regularmente (sin difusión). Se expresa en porcentaje según la norma NF T 51-068 o según un criterio aproximado.

- Definición del módulo de elasticidad:

El módulo de elasticidad (o módulo de tracción) se define como la pendiente de la tangente en el origen de la curva de esfuerzo/deformación en el rango de bajas deformaciones. Físicamente, esta característica expresa la rigidez mecánica del material. Cuanto mayor sea este valor, más rígido será el tubo. Se expresa en megapascales (Mpa) y se obtiene mediante una prueba de tracción según la norma NF T 51-034.

- Definición del límite elástico:

Generalmente se utiliza el límite elástico como límite de elasticidad. Se define como la relación entre la fuerza aplicada en el límite elástico y la sección inicial de la muestra sometida a una prueba de tracción según la norma NF T 51-034 y se expresa en megapascales (Mpa).

- Definición del límite de rotura:

El límite de rotura se define como la relación entre la fuerza aplicada en el momento de rotura de la probeta y su sección inicial. Se obtiene mediante una prueba de tracción según la norma NF T 51-034 y se expresa en megapascales (Mpa).

- Definición de la elasticidad en flexión:

El módulo de elasticidad en flexión, también conocido como módulo de flexión o resistencia a la flexión, permite evaluar la resistencia del material a la deformación. Esta magnitud se determina mediante la prueba de flexión de acuerdo con la norma NF T 51-104 y se expresa en megapascales (Mpa).

- Definición del módulo de fluencia:

La fluencia se define como una deformación lenta de un sólido sometido a una solicitación lo suficientemente prolongada. Bajo esta fuerza constante, el sólido sufre una primera deformación durante el tiempo en que se aplica el esfuerzo, y solo a partir de esta deformación instantánea se considera que la deformación se debe a la fluencia. Se expresa en megapascales (Mpa) y se determina según la norma NF T 51-103, y proporcionamos los valores para una hora y mil horas.

- Comportamiento frente a impactos:

Los valores obtenidos en las pruebas permiten evaluar, en condiciones experimentales específicas, la fragilidad de un material. En la tabla, proporcionamos los resultados según la prueba Charpy (ampliamente utilizada en Europa y conforme a la norma NF T 51-035) y la prueba IZOD (utilizada en los Estados Unidos y conforme a la norma NF T 51-035), tanto para probetas entalladas como no entalladas.

- Definición de la dureza:

Hemos indicado en la tabla comparativa la dureza Shore según la norma NF T 51-109, que se obtiene mediante simples penetradores cónicos con lectura directa de 0 a 100 (el valor '0' corresponde a la posición sin penetración y el valor '100' a la máxima dureza, es decir, penetración nula del penetrador en el material). Existendos escalas de dureza: Shore A para productos flexibles y Shore D para materiales más rígidos. La diferencia en la lectura se debe simplemente a la forma del penetrador.

- Definición de la resistencia al desgaste:

El desgaste es la pérdida de material en la superficie de un cuerpo sometido a una acción mecánica y siempre se debe al contacto del material con un cuerpo extraño. En el caso de los tubos, puede tratarse de un roce con un cuerpo sólido, el contacto con un elemento abrasivo o el roce con una punta que cause una rayadura. Medimos el desgaste en mm2 (superficie desgastada durante la prueba) o en mm3 (volumen de material recuperado después de la prueba de desgaste), así como el coeficiente de fricción, que es la relación entre la fuerza tangencial resultante del roce y la fuerza normal aplicada al patín utilizado en la prueba.

- Definición de las temperaturas de fusión y cristalización:

La temperatura de fusión es aquella en la que el material pasa del estado cristalino al estado líquido.

La temperatura de cristalización es aquella en la que el material pasa del estado líquido al estado cristalino.

Existen numerosos métodos (a menudo visuales) para obtener estos valores según los diferentes materiales. Es en este contexto que se ha completado la tabla comparativa.

Además, la temperatura de fusión de un plástico solo tiene sentido si el material se funde de manera clara a una temperatura específica.

En caso contrario, se prefiere la determinación de la temperatura de reblandecimiento Vicat, que se describe más adelante.

- Definición de la temperatura de ablandamiento bajo carga:

Las temperaturas de ablandamiento bajo diferentes cargas permiten caracterizar el comportamiento de los plásticos rígidos a altas temperaturas bajo carga.

Este valor es especialmente importante en el caso de los tubos, ya que caracteriza la disminución de la resistencia a la presión de un tubo debido a un líquido caliente.

Se expresan en grados Celsius según la norma NF T 51-005, que describe, por ejemplo, la tasa de aumento de temperatura. En este sentido, los valores normalizados pueden estar alejados de la realidad de la utilización del tubo, por lo que proporcionamos en las fichas técnicas individuales de los tubos la reducción de las presiones de servicio según la temperatura de uso.

- Definición de la temperatura de reblandecimiento Vicat:

La temperatura a la cual una barra con extremo plano de 1 mm2 de sección penetra 1 mm en una muestra se conoce como temperatura de reblandecimiento Vicat.

Reemplaza ventajosamente la temperatura de fusión en caso de que el material no presente una fusión clara a una temperatura determinada. Proporcionamos este valor en grados Celsius, de acuerdo con la prueba estandarizada NF T 51-021.

- Definición de la temperatura de fragilidad en frío:

Se trata de una temperatura convencional a la cual los plásticos flexibles a temperatura ambiente presentan una rotura frágil según ensayos mecánicos que se encuentran en el comportamiento de los materiales bajo impacto (ensayo Charpy o ensayo Izod).

También se puede determinar mediante un ensayo de torsión según NF T 51-104. Puede utilizarse para especificaciones o para comparar diferentes tubos, pero no necesariamente determina la temperatura más baja a la que se puede utilizar el tubo.

- Definición de la conductividad térmica:

La conductividad térmica caracteriza la capacidad de un material para conducir el calor. Los valores indicados corresponden a la prueba estandarizada NF X 10-021 y se expresan en vatios por metro y por kelvin (W.m-1.K-1).

- Definición de la inflamabilidad 'UL 94':

La prueba de inflamabilidad UL 94, ampliamente utilizada, tiene como objetivo demostrar la capacidad de un material para extinguir una llama una vez que esta ya se ha iniciado. La mejor clasificación es VO, seguida en orden por V1, V2 y finalmente HB.

Es importante señalar que la clasificación UL 94 siempre debe indicar el grosor de la muestra probada. Por lo tanto, el mismo producto puede clasificarse como V0 en 1.6 mm y como V1 en 3.2 mm.

Algunos materiales son naturalmente ignífugos (por ejemplo, el PTFE), mientras que para otros polímeros es posible mejorar su resistencia a las llamas mediante la adición de aditivos ignífugos a la matriz.

- Definición del índice de oxígeno:

El índice de oxígeno según NF T 51-071 proporciona una indicación del comportamiento del material frente a la combustión al indicar el porcentaje mínimo de oxígeno en una mezcla de oxígeno y nitrógeno que permite que el material siga ardiendo. Cuanto mayor sea este valor, mejor será el comportamiento del material frente a las llamas.

Esta guía se ha elaborado con el fin de ayudarte a elegir de manera óptima el material que compone los tubos técnicos TECALEMIT FLEXIBLES®, en función de los fluidos transportados o del entorno. Estos datos son el resultado de pruebas estáticas en probetas masivas sumergidas en reactivos químicos (o sus diluciones).

No se tienen en cuenta:

- Comportamiento en dinámica, especialmente los fenómenos de fisuración bajo estrés.

- Efectos de sinergia cuando varios fluidos están en contacto.

También se deben tener en cuenta diversas agresiones externas:

- Condiciones meteorológicas

- Rayos UV

- Temperatura

- Presión, entre otras, a las que pueden estar sometidos los tubos.

Hemos elegido los productos químicos más comúnmente encontrados. Nuestros servicios técnicos y comerciales están a tu disposición para cualquier asistencia especial.

Resistencias químicas

Abreviaturas:

TEMP °C: Temperatura expresada en grados Celsius

P.A: Poliamida 12 - MANURIL®

P.U: Poliuretano - MANULAN®

P.E: Polietileno de baja densidad - MANULÈNE®

P.V.D.F: Polifluoruro de vinilideno - MANULEF®

F.E.P: Etileno - Propileno - Perfluorado

P.F.A: Perfluoroalcoxi

P.T.F.E: Politetrafluoroetileno

P.V.C: Policloruro de vinilo

N.B.R: Butadieno - acrilonitrilo

Descargar la tabla de resistencias químicas:

Departamento especializado en la fabricación de mangueras industriales de alta calidad para la transferencia de fluidos.

Departamento especializado en la fabricación de mangueras industriales de alta calidad para la transferencia de fluidos. Especialista en la fabricación de mangueras hidráulicas, extrusión de tubos neumáticos y fabricación de preformados termoplásticos.

Especialista en la fabricación de mangueras hidráulicas, extrusión de tubos neumáticos y fabricación de preformados termoplásticos. Amplia selección de mangueras y conexiones industriales e hidráulicas en la región de París.

Amplia selección de mangueras y conexiones industriales e hidráulicas en la región de París. Maquinado de racores para mangueras industriales e hidráulicas, de casquillos prensados y de mangueras onduladas de acero inoxidable.

Maquinado de racores para mangueras industriales e hidráulicas, de casquillos prensados y de mangueras onduladas de acero inoxidable.

Certificados de tipo para mangueras hidráulicas

Certificados de tipo para mangueras hidráulicas Desarrollo de la empresa y sus infraestructuras

Desarrollo de la empresa y sus infraestructuras Tecalemit Flexibles refuerza su presencia en el sector de la energía.

Tecalemit Flexibles refuerza su presencia en el sector de la energía. Un banco de impulso con capacidades excepcionales.

Un banco de impulso con capacidades excepcionales. Aprobaciones de tipo de mangueras para el transporte de sustancias peligrosas.

Aprobaciones de tipo de mangueras para el transporte de sustancias peligrosas. Un banco de descontaminación de nuestro diseño

Un banco de descontaminación de nuestro diseño Certificación de tipo BV para mangueras resistentes al fuego

Certificación de tipo BV para mangueras resistentes al fuego DE

DE  ES

ES  EN

EN  FR

FR