Guía técnica de mangueras hidráulicas

Selección de mangueras

Selección de mangueras hidráulicas

Introducción: Recordatorio de la estructura de una manguera

Una manguera consta de 3 elementos constituyentes:

- El tubo interior, diseñado para la estanqueidad de la manguera, está hecho de un polímero homogéneo que presenta una excelente resistencia al producto transportado.

- El refuerzo confiere a la manguera sus propiedades físicas y mecánicas: resistencia a la presión, a la depresión, resistencia al colapso y a la tracción.

Este refuerzo puede combinar varias soluciones técnicas para adaptarse a las condiciones de uso: trenzas o capas textiles o metálicas, espirales de acero o material plástico, capas de cables, conductores eléctricos. Además, garantiza el mantenimiento dimensional del tubo interno y, por lo tanto, contribuye a la estanqueidad de la manguera.

- El revestimiento está hecho de un polímero homogéneo y está diseñado para aislar la armadura de su entorno de uso.

Criterios generales:

Para su elección, el usuario o el prescriptor deberá tener en cuenta una serie de datos:

Entorno:

- Seguridad de los operadores

- Protección del medio ambiente

- Temperatura ambiente

- Condiciones atmosféricas

- Posibilidad de impacto o abrasión

- Presencia de productos corrosivos

Estado del material transportado:

Líquido, gaseoso, sólido o una combinación de estos estados

Método de funcionamiento:

Por succión, por presión o asistido

Condiciones de funcionamiento:

Presión y temperatura del fluido, golpes de presión, picos de presión, frecuencia de uso.

Características de la instalación:

- Radio de curvatura impuesto

- Vibraciones del sistema

- Tracción aplicada

- Flexiones

- Conexiones aceptables.

La continuación de la guía técnica se centra especialmente en las mangueras hidráulicas con un diámetro interior de hasta 2" (50,8 mm) destinadas a la transmisión de energía mediante aceite hidráulico y al transporte de fluidos gaseosos a alta presión.

Diámetro interior de una manguera:

Expresado en milímetros y fracciones de pulgadas, así como a través de módulos.

Estos son iguales a 1/16 de pulgada para todas nuestras mangueras, excepto las mangueras según la norma SAE 100 R5 (nuestras mangueras ref. T510 y T511).

El diámetro de paso de una manguera es sin duda el primer criterio de elección.

Elegir un diámetro insuficiente provocaría:

- calentamiento del sistema debido al efecto Joule debido a una velocidad de flujo de fluido hidráulico demasiado rápida.

- pérdidas de carga significativas.

- una disminución de la eficiencia y un desgaste prematuro de las bombas hidráulicas (de succión).

Elegir una manguera con un diámetro de paso demasiado grande resultaría en un aumento innecesario del peso, el tamaño y el costo de la instalación.

La elección del diámetro adecuado es, por lo tanto, fundamental.

La tabla está diseñada para ayudarte a lograrlo fácilmente. Te muestra las pérdidas de carga para un aceite estándar.

| Litros/ minuto | Diámetro interior (mm) | ||||||||||||||||||

| 6 | 8 | 10 | 12 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 35 | 38 | 46 | 51 | 63 | 76 | 89 | 102 | |

| 1 | 146 | ||||||||||||||||||

| 2 | 291 | 92 | |||||||||||||||||

| 4 | 548 | 185 | 75 | ||||||||||||||||

| 8 | 1168 | 370 | 151 | 73 | |||||||||||||||

| 12 | 1752 | 555 | 227 | 109 | 80 | ||||||||||||||

| 16 | 2335 | 739 | 302 | 146 | 106 | ||||||||||||||

| 20 | 2927 | 924 | 378 | 182 | 133 | ||||||||||||||

| 25 | 7496 | 1157 | 473 | 228 | 166 | 72 | |||||||||||||

| 30 | 10223 | 2626 | 567 | 274 | 199 | 87 | |||||||||||||

| 40 | 16751 | 4332 | 1429 | 366 | 265 | 115 | |||||||||||||

| 50 | 24649 | 6362 | 2173 | 921 | 633 | 145 | 72 | ||||||||||||

| 60 | 8705 | 2966 | 1252 | 860 | 325 | 87 | 48 | 29 | |||||||||||

| 75 | 4346 | 1832 | 1254 | 471 | 211 | 60 | 36 | 20 | 13 | ||||||||||

| 90 | 2502 | 1711 | 643 | 286 | 143 | 79 | 24 | 16 | |||||||||||

| 100 | 2049 | 767 | 341 | 172 | 94 | 47 | 18 | 13 | 9 | ||||||||||

| 120 | 1047 | 465 | 233 | 128 | 64 | 40 | 15 | 11 | |||||||||||

| 140 | 605 | 303 | 166 | 83 | 52 | 34 | 23 | 5,9 | |||||||||||

| 160 | 760 | 380 | 208 | 104 | 65 | 43 | 29 | 12 | 4,5 | ||||||||||

| 180 | 931 | 465 | 254 | 126 | 80 | 52 | 36 | 15 | 9 | 2,2 | |||||||||

| 200 | 1117 | 557 | 304 | 151 | 95 | 62 | 42 | 17 | 11 | 2,4 | 1,1 | ||||||||

| 240 | 761 | 416 | 206 | 130 | 85 | 57 | 24 | 15 | 5,4 | 1,4 | 0,7 | ||||||||

| 280 | 268 | 168 | 110 | 75 | 31 | 19 | 7 | 2,9 | 1 | 0,5 | |||||||||

| 320 | 212 | 139 | 94 | 38 | 24 | 8,7 | 3,6 | 1,7 | 0,6 | ||||||||||

| 360 | 170 | 115 | 47 | 28 | 11 | 4,4 | 2,1 | 1,1 | |||||||||||

| 400 | 203 | 138 | 56 | 34 | 13 | 5,3 | 2,5 | 1,3 | |||||||||||

| 450 | 169 | 69 | 42 | 16 | 6,4 | 3,1 | 1,6 | ||||||||||||

| 500 | 202 | 82 | 50 | 19 | 7,7 | 3,7 | 1,9 | ||||||||||||

| 600 | 112 | 69 | 25 | 10 | 5 | 2,6 | |||||||||||||

| 700 | 146 | 90 | 3,3 | 14 | 6,5 | 3,4 | |||||||||||||

| 800 | 184 | 113 | 42 | 17 | 8,1 | 4,3 | |||||||||||||

| 900 | 227 | 139 | 51 | 21 | 10 | 5,2 | |||||||||||||

| 1000 | 167 | 61 | 25 | 12 | 6,3 | ||||||||||||||

| 1200 | 230 | 84 | 35 | 16 | 8,6 | ||||||||||||||

| Régimen laminar | Régimen transitorio | Régimen turbulento | ||||

| Tabla de pérdida de carga en milibares (mb) por metro de goma sin extremo, editada por diámetro interior en milímetros y caudal en litros por minuto (l/m) para un aceite hidráulico estándar de 31,8 centistokes (mm2/s) y una densidad de 878 kg/m3. | ||||||

El nomograma a continuación relaciona el caudal (en litros por minuto), el diámetro interior (en milímetros) y la velocidad (en metros por segundo) de un fluido dentro de una manguera.

Solo tienes que trazar una línea que conecte dos valores conocidos para obtener el tercero.

En nuestro ejemplo marcado con puntos, para un caudal Q de 6 l/m, si deseamos una velocidad V de 1 m/s, obtenemos un diámetro D de aproximadamente 12 mm.

|

Una parte de la energía necesaria para el transporte del fluido a través de la manguera se disipa por fricción: esta es la pérdida de carga.

Esta es proporcional a la velocidad a bajas velocidades del fluido.

A velocidades superiores, se vuelve proporcional al cuadrado de la velocidad y, por lo tanto, es excesiva.

El límite entre estas dos posibilidades se identifica mediante el número de Reynolds, que debe ser inferior a 2300 para que el flujo sea satisfactorio.

Número de Reynolds = Re = v.D/nu < 2300

v = velocidad del fluido en mm/s.

D = diámetro de la manguera en mm.

nu = viscosidad cinemática en centistokes.

Cuando el número de Reynolds es inferior a 2300, el flujo se llama laminar, cuando está entre 2300 y 3000, el régimen se llama transitorio y para valores superiores se llama turbulento.

Presión de servicio:

Expresado en bares con las abreviaturas PS (presión de servicio), PMS (presión máxima de servicio), PMU (presión máxima de uso), PMA (presión máxima admisible), WP (Working Pressure).

Las mangueras TECALEMIT FLEXIBLES® están diseñadas y fabricadas para funcionar continuamente a la presión de servicio indicada en cada ficha técnica y que se encuentra en la tabla resumen por diámetro y referencia.

A modo indicativo, consideramos que el uso de la manguera a una presión de servicio un 20% superior a la presión recomendada reducirá a la mitad su vida útil.

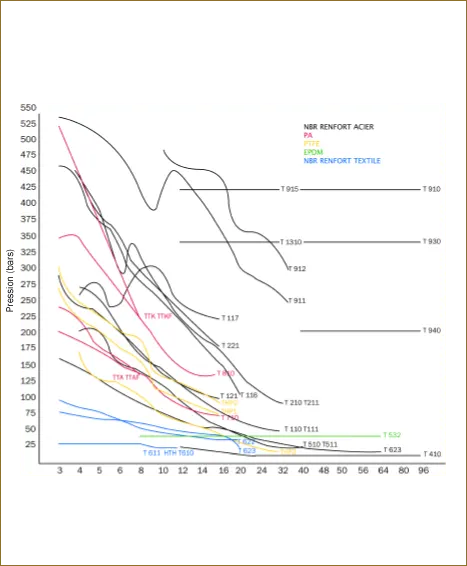

Las tablas a continuación te guiarán en la elección de la manguera en función de la presión de servicio en su interior.

Tabla resumen de mangueras FLEXIBLES TECALEMIT®:

| Presión de servicio (bar) | |||||||||||||||||||

| Referencia manguera | módulo | ||||||||||||||||||

| 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 24 | 32 | 40 | 48 | 50 | 56 | 64 | 80 | 96 | |

| TTA | 245 | 225 | 180 | 160 | 140 | ||||||||||||||

| TTAF | 245 | 225 | 180 | 160 | 140 | ||||||||||||||

| TTK | 530 | 450 | 370 | 300 | 230 | ||||||||||||||

| TTKF | 530 | 450 | 370 | 300 | 230 | ||||||||||||||

| T710 | 207 | 190 | 172 | 155 | 138 | 103 | 86 | 69 | |||||||||||

| T810 | 345 | 345 | 310 | 275 | 240 | 190 | 155 | 138 | |||||||||||

| T110 | 287 | 242 | 237 | 203 | 171 | 142 | 123 | 91 | 68 | 61 | 49 | ||||||||

| T111 | 287 | 242 | 237 | 203 | 171 | 142 | 123 | 91 | 68 | 61 | 49 | ||||||||

| T116 | 350 | 453 | 412 | 282 | 338 | 262 | 225 | 157 | 100 | ||||||||||

| T117 | 263 | 275 | 236 | 286 | 296 | 243 | 214 | ||||||||||||

| T121 | 261 | 236 | 212 | 183 | 169 | 111 | 95 | ||||||||||||

| T210 | 463 | 453 | 379 | 365 | 304 | 270 | 219 | 173 | 133 | 96 | 88 | ||||||||

| T211 | 463 | 453 | 379 | 365 | 304 | 270 | 219 | 173 | 133 | 96 | 88 | ||||||||

| T221 | 450 | 384 | 357 | 310 | 276 | 236 | 181 | ||||||||||||

| T261 | 400 | 400 | |||||||||||||||||

| T331 | 103 | 86 | 83 | 78 | 69 | 60 | 52 | 39 | 26 | ||||||||||

| T410 | 21 | 17 | 14 | 10 | 10 | 10 | 10 | 10 | 10 | ||||||||||

| T462 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | ||||||||||||

| T510 | 207 | 207 | 155 | 138 | 121 | 103 | 55 | 43 | 34 | 24 | 24 | ||||||||

| T610 | 28 | 28 | 28 | 28 | 24 | 22 | |||||||||||||

| THTH | 28 | 28 | 28 | 28 | 24 | 22 | |||||||||||||

| T611 | 34 | 28 | 28 | 28 | 28 | 24 | 22 | ||||||||||||

| T622 | 80 | 75 | 68 | 63 | 58 | 50 | 45 | 40 | 35 | ||||||||||

| T623 | 160 | 145 | 130 | 110 | 93 | 80 | 70 | 55 | 45 | 40 | 33 | 25 | 18 | 18 | |||||

| T911 | 540 | 501 | 448 | 384 | 456 | 357 | 305 | 279 | 252 | ||||||||||

| T912 | 521 | 456 | 452 | 365 | 361 | 295 | |||||||||||||

| T915 | 420 | 420 | 420 | 420 | 420 | ||||||||||||||

| T920 | 210 | 210 | 210 | 210 | 210 | ||||||||||||||

| T930 | 345 | 345 | 345 | 345 | 345 | ||||||||||||||

| T940 | 420 | 420 | 420 | 420 | 420 | ||||||||||||||

| T961 | 1000 | 850 | 800 | 750 | 700 | ||||||||||||||

| T962 | 1250 | 1100 | 1000 | ||||||||||||||||

| T1310 | 345 | 345 | 345 | 345 | 345 | ||||||||||||||

| T1362 | 1400 | 1200 | 1000 | 900 | |||||||||||||||

| VKI | 190 | 172 | 155 | 138 | 103 | 86 | 69 | ||||||||||||

| VI | 110 | 100 | 90 | 97 | 85 | 78 | 65 | ||||||||||||

| T532 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | |||||||||

| TH P1 | 276 | 224 | 207 | 183 | 161 | 115 | 103 | 92 | 80 | ||||||||||

| TH P2 | 310 | 253 | 237 | 206 | 189 | 133 | 126 | 115 | 93 | ||||||||||

| TH P3 | 172 | 133 | 138 | 103 | 83 | 69 | 57 | 46 | 34 | 30 | 23 | ||||||||

| GA | |||||||||||||||||||

| GC | |||||||||||||||||||

Gráfico de presiones de servicio según las referencias de las mangueras:

Presión de prueba:

Expresada en bares con las abreviaturas PE (presión de prueba) o TP (Test pressure).

Normalmente, la presión de prueba es igual a 2 veces la presión de servicio, y debe mantenerse durante más de 30 segundos sin exceder los 15 minutos.

Sobrepresiones, golpes de ariete:

Los circuitos hidráulicos suelen experimentar golpes de presión y/o sobrepresiones temporales cuyos valores superan las presiones nominales permitidas de la mayoría de los componentes del circuito.

En este caso, se debe aumentar el coeficiente de seguridad, que generalmente es de 4 entre la presión de servicio y la presión de rotura teórica.

Este coeficiente puede reducirse a 3.15 cuando no existen tales golpes de presión.

Presión de rotura:

Expresada en bares con las abreviaturas PLNE: Presión Límite de No Rotura / B.P: Burst Pressure

Los valores indicados en las hojas técnicas de TECALEMIT FLEXIBLES® son los de la presión límite de no rotura.

Los garantizamos para las tuberías que nunca se han utilizado y que se han equipado con accesorios en el mes anterior.

Temperaturas de funcionamiento:

Las temperaturas especificadas en las fichas técnicas de TECALEMIT FLEXIBLES® son las temperaturas máximas permitidas para aceite hidráulico estándar.

Se considera que un uso a más de 10°C por encima reducirá a la mitad la vida útil de la manguera.

Para fluidos diferentes, es necesario consultar al servicio técnico, ya que la temperatura máxima permitida puede ser superior o inferior a la indicada.

Se desaconseja enérgicamente utilizar las tuberías a la vez a presiones y temperaturas máximas.

Las tuberías pueden utilizarse en diferentes temperaturas ambiente después de haber sido previamente protegidas con una funda aislante adecuada, de lo contrario, el revestimiento envejecerá rápidamente, se endurecerá y se volverá quebradizo.

Radio de curvatura:

Expresado en milímetros, los radios de curvatura mínimos se indican para una medición en el eje de la manguera, a la presión máxima de servicio y sin curvar la manguera.

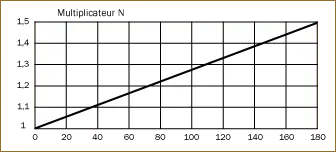

Cuando hay flexión en la manguera, se debe aumentar el radio de curvatura mínimo mediante el multiplicador N de la tabla a continuación.

Un radio de curvatura menor puede ser aceptable si se reduce la presión de servicio.

Resistencia a la tracción:

Las fuerzas de tracción en las mangueras deben ejercerse de manera imperativa en el eje de las conexiones.

Solo las mangueras con refuerzo metálico soportan adecuadamente las fuerzas de tracción que no están alineadas con las conexiones.

Las fuerzas de tracción deben evitarse en las mangueras de succión con espiral metálica y en las mangueras flexibles destinadas a la transmisión de potencia mediante aceite hidráulico.

Tienen el efecto de disminuir la presión de servicio admisible y la sección interna de la manguera.

Resistencia al vacío:

Todas nuestras mangueras de succión tienen una resistencia máxima al vacío.

Además, indicamos en las fichas comerciales las depresiones máximas admisibles de las mangueras de alta presión con refuerzo metálico, así como para la manguera según SAE 100 R3 que tiene un refuerzo textil.

La flexión o el aplastamiento accidental son particularmente perjudiciales para la resistencia de las mangueras a la depresión.

Vibraciones:

Las tuberías TECALEMIT FLEXIBLES® están diseñadas para resistir las vibraciones.

Sin embargo, para optimizar su longevidad, se deben evitar en la medida de lo posible, ya que las vibraciones (así como las flexiones) son fuentes de fatiga y calentamiento, especialmente en las conexiones.

Torsiones:

Las torsiones deben evitarse imperativamente. Conducen a una rápida deterioración de las mangueras.

Resistencia química:

Es importante verificar que el fluido transportado sea compatible con el tipo de material que compone el tubo interno.

De igual manera, se debe considerar el revestimiento de la manguera y su entorno.

Consulte la tabla de resistencia química que encontrará en el anexo de nuestro catálogo o póngase en contacto con nuestro servicio técnico en caso de duda.

Fluidos gaseosos:

Es necesario adaptar las mangueras cuando se destinan al transporte de fluidos gaseosos.

Es necesario realizar un picado en el revestimiento exterior para eliminar cualquier acumulación de gas en la armadura de la manguera.

Se deben tomar otras precauciones durante la construcción de la tubería y su instalación.

Estas se detallan en el manual técnico.

Las mangueras revestidas de hilos metálicos no aceptan fluidos gaseosos (no se puede picar).

Conductividad eléctrica:

De manera general, las mangueras con refuerzo textil pueden considerarse aislantes y las mangueras con refuerzo metálico como conductoras.

Se deben considerar las resistencias por metro del tubo interno y del revestimiento, así como la resistencia entre el tubo y el revestimiento.

Para aplicaciones específicas, consulte al servicio técnico.

Estabilidad dimensional:

Las mangueras de alta presión TECALEMIT FLEXIBLES® se producen con un ángulo de trenzado que anula geométricamente las modificaciones dimensionales debidas a la presión, es decir, elongación con disminución del diámetro o, inversamente, acortamiento con aumento del diámetro.

Sin embargo, para necesidades específicas, es indispensable realizar mediciones dimensionales durante las pruebas de presión.

Mantenimiento de las mangueras

Mantenimiento de las mangueras hidráulicas

Durante su uso, una manguera flexible puede estar expuesta a diversas tensiones para las cuales no fue diseñada.

Por supuesto, recomendamos su uso de acuerdo con nuestra documentación en cuanto a presiones de servicio, temperaturas y radios de curvatura aplicados.

En caso de duda sobre la combinación de diferentes factores, contáctenos.

Protección durante el uso:

En nuestro catálogo, presentamos algunos accesorios diseñados para proteger las mangueras durante su uso.

La funda GA está hecha de una trenza de fibra de vidrio con una capa de silicona, disponible en varios grosores y un amplio rango de diámetros para la protección térmica de la manguera.

La funda GC de SBR/EPDM, fabricada sobre un soporte textil, está destinada a la protección mecánica y contra los rayos ultravioleta.

Manipulación:

Es importante manipular las mangueras y flexibles con cuidado, no arrastrarlos sobre superficies afiladas o abrasivas, evitar atarlos, pisarlos y aplastarlos con vehículos.

Productos transportados:

Es preferible consultarnos antes de utilizar nuestras mangueras con un producto diferente al que fueron diseñadas.

Sin embargo, en nuestro catálogo encontrará una tabla de resistencia química según los tipos de tubos interiores de nuestra gama.

Esfuerzos de torsión:

Si el movimiento relativo de los extremos del flexible produce una torsión del mismo, es esencial modificar la disposición de las conexiones para que el movimiento resulte en la flexión de la manguera en lugar de su torsión.

Resistencia a la tracción:

Es necesario contactarnos para presentarnos las tensiones de tracción que podrían aplicarse a nuestras mangueras o tuberías.

Protección de los operadores:

Las tuberías de alta presión utilizadas en presencia de operadores se beneficiarán de la protección proporcionada por nuestra funda patentada Protecalan, que cuenta con cables anti-látigo y un tejido circular antichorro.

La combinación de estas dos acciones proporciona una protección completa al personal cercano, de acuerdo con la norma NF EN ISO 4413, que establece las reglas generales para las instalaciones hidráulicas.

Una vez al año, es una práctica común que las mangueras sean sometidas a una inspección visual después de la limpieza.

Las siguientes anomalías deben dar lugar al rechazo del flexible hidráulico:

- Rastro de fuga

- Desprendimiento o rotura del revestimiento exterior

- Deslizamiento de una conexión

- Abrasión o corte que revele la estructura.

Condiciones de almacenamiento

Condiciones de almacenamiento

En largos períodos de almacenamiento, y especialmente cuando están expuestas a ciertos factores que describiremos a continuación, las propiedades físicas de las mangueras cambian de manera que ya no conservan sus características iniciales. Sin embargo, unas buenas condiciones de almacenamiento permiten ofrecer una protección máxima y reducir el deterioro de los elastómeros.

Duración del almacenamiento:

Mangueras en stock:

Las recomendaciones de duración que vamos a indicar son válidas cuando se respetan las condiciones de almacenamiento enumeradas en los siguientes párrafos.

Para mangueras de elastómero:

- Hasta 3 años: usar sin restricciones.

- De 3 a 6 años: realizar una inspección visual. Tomar muestras y realizar una prueba hidrostática a 2 veces la presión de servicio.

- De 6 a 8 años: inspección visual completa. Tomar muestras y realizar pruebas destructivas y pruebas de pulso.

- Más de 8 años: dejar de usar.

Para mangueras termoplásticas:

- Para mangueras con revestimiento de poliuretano (SAE 100R7 y R8, y mangueras TECALEMIT TTAF y TTKF) usar las recomendaciones para mangueras de elastómero mencionadas anteriormente.

- Para mangueras TECALEMIT TTA y TTK, la vida útil es el doble en condiciones normales de uso. Puede ser aún mayor en algunos casos; consulte con nuestro servicio técnico (NFT 47212 EN ISO 8331 del 01/01/2011).

Mangueras instaladas en equipos:

En lo que respecta a las tuberías instaladas en equipos almacenados que contienen el líquido habitual, deje de usarlas después de 5 años y, si es posible, realice pruebas a 2 veces la presión de servicio después de 3 años.

En todos los casos, realice una inspección visual minuciosa, especialmente en las áreas curvadas y en la unión del revestimiento exterior con la falda para engarzar.

Todas las mangueras TECALEMIT FLEXIBLES® tienen un número que permite conocer la fecha de fabricación y la fecha de almacenamiento.

Temperatura:

La temperatura ideal de almacenamiento es de 15°C y el rango aceptable se encuentra entre 0°C y 35°C.

Por lo tanto, aleje las mangueras de las fuentes de calor. En todos los casos, evite que las mangueras almacenadas estén sometidas a temperaturas superiores a 50°C e inferiores a -30°C.

Además, las fluctuaciones significativas de temperatura durante el almacenamiento resultan en un envejecimiento prematuro de los productos.

Las grietas causadas en el revestimiento por el ozono aumentan con la temperatura.

Humedad:

Se recomienda evitar una humedad relativa superior al 65%.

Rayos ultravioleta:

La luz directa es una fuente importante de envejecimiento.

En todos los casos, es esencial alejar los artículos de la radiación solar o de una luz artificial intensa.

Si el área de almacenamiento tiene superficies acristaladas, es necesario cubrirlas con un revestimiento rojo, naranja o blanco, o utilizar un embalaje opaco en los artículos.

Ozono:

El ozono es un factor de envejecimiento que es esencial tener en cuenta.

Por lo tanto, las áreas de almacenamiento no deben contener equipos generadores de ozono, como lámparas de vapor de mercurio o equipos eléctricos que generen chispas, como motores eléctricos que funcionan con corriente alterna.

Además, se debe limitar la circulación de aire alrededor y dentro de las mangueras, por ejemplo, dejando el embalaje original y manteniendo los extremos con tapones.

Entorno:

Se deben alejar las mangueras en stock de áreas de trabajo, por ejemplo, que puedan exponerlas a salpicaduras de aceite, solventes, detergentes, y más.

Radio de curvatura de almacenamiento:

El ozono es un factor importante de envejecimiento que, en particular, provoca grietas en el caucho cuando entra en contacto con él.

Cuando la manguera está doblada, la tensión ejercida sobre el revestimiento tiende a agrandar estas grietas.

En consecuencia, cuanto más pequeño sea el radio de curvatura, mayor será el riesgo de que aparezcan grietas.

Método de almacenamiento:

El principio a seguir es almacenar las mangueras y flexibles en longitudes rectas, colocados planos sobre un soporte, con un tapón en cada extremo.

En el caso de que las mangueras deban almacenarse enrolladas, es preferible que no se apilen y, en ningún caso, el apilamiento debe provocar una deformación permanente en la manguera.

Se recomienda no colgar las bobinas en ganchos y, en general, no someter las mangueras a tensiones de flexión o tracción.

Resistencias químicas

Departamento especializado en la fabricación de mangueras industriales de alta calidad para la transferencia de fluidos.

Departamento especializado en la fabricación de mangueras industriales de alta calidad para la transferencia de fluidos. Especialista en la fabricación de mangueras hidráulicas, extrusión de tubos neumáticos y fabricación de preformados termoplásticos.

Especialista en la fabricación de mangueras hidráulicas, extrusión de tubos neumáticos y fabricación de preformados termoplásticos. Amplia selección de mangueras y conexiones industriales e hidráulicas en la región de París.

Amplia selección de mangueras y conexiones industriales e hidráulicas en la región de París. Maquinado de racores para mangueras industriales e hidráulicas, de casquillos prensados y de mangueras onduladas de acero inoxidable.

Maquinado de racores para mangueras industriales e hidráulicas, de casquillos prensados y de mangueras onduladas de acero inoxidable. Flexibles hidráulicos para la industria nuclear

Flexibles hidráulicos para la industria nuclear Flexibles y conectores hidráulicos para la construcción naval

Flexibles y conectores hidráulicos para la construcción naval Flexibles hidráulicos para la industria ferroviaria

Flexibles hidráulicos para la industria ferroviaria Flexibles hidráulicos para la industria de la defensa

Flexibles hidráulicos para la industria de la defensa

Certificados de tipo para mangueras hidráulicas

Certificados de tipo para mangueras hidráulicas Desarrollo de la empresa y sus infraestructuras

Desarrollo de la empresa y sus infraestructuras Tecalemit Flexibles refuerza su presencia en el sector de la energía.

Tecalemit Flexibles refuerza su presencia en el sector de la energía. Un banco de impulso con capacidades excepcionales.

Un banco de impulso con capacidades excepcionales. Aprobaciones de tipo de mangueras para el transporte de sustancias peligrosas.

Aprobaciones de tipo de mangueras para el transporte de sustancias peligrosas. Un banco de descontaminación de nuestro diseño

Un banco de descontaminación de nuestro diseño Certificación de tipo BV para mangueras resistentes al fuego

Certificación de tipo BV para mangueras resistentes al fuego DE

DE  ES

ES  EN

EN  FR

FR