Guía técnica de mangueras de caucho

Selección de mangueras

Selección de mangueras de caucho

La función de una manguera industrial es permitir la transferencia de diferentes materiales sólidos, líquidos o gaseosos por presión o por succión.

La amplia gama de mangueras flexibles de TECALEMIT RCMH® permite responder a aplicaciones muy diversas porque están diseñadas de forma diferente según su uso.

Al elegir una manguera industrial, el usuario o el prescriptor deberá tener en cuenta un cierto número de datos.

Estructura de una manguera:

Una manguera tiene 3 componentes:

- El tubo interno destinado a mantener la estanqueidad de la manguera está hecho de un polímero homogéneo con una excelente resistencia al producto que se transporta. Debe tener el mejor acabado superficial posible.

- El refuerzo confiere a la manguera sus propiedades físicas y mecánicas: resistencia a la presión, al vacío, al aplastamiento y a la tracción.

Este refuerzo puede combinar varias soluciones técnicas para adaptarse a las condiciones de uso: trenzas o capas textiles o metálicas, espirales de acero o de plástico, capas de cables, conductores eléctricos.

Además, garantiza el mantenimiento dimensional del tubo interno y por lo tanto contribuye a la estanqueidad de la manguera.

- El revestimiento está hecho de un polímero homogéneo y está destinado a aislar el refuerzo de su entorno de uso.

Naturaleza de los productos transportados:

Ils sont d’une très grande variété et nous avons classé nos tuyaux dans ce catalogue en sept grandes familles de Hay una enorme variedad y hemos clasificado nuestras mangueras en este catálogo en siete familias principales de fluidos:

- Agua (referencias que comienzan por 1)

- Aire y gases (referencias que comienzan por 2)

- Hidrocarburos (referencias que comienzan por 4)

- Vapor (referencias que comienzan por 5)

- Productos químicos (referencias que comienzan por 6)

- Productos abrasivos (referencias que comienzan por 7)

- Líquidos alimentarios (referencias que comienzan por 8)

- Las mangueras para aceites hidráulicos se pueden encontrar en el catálogo de FLEXIBLES TECALEMIT®.

Medioambiente:

- Seguridad del operador

- Protección del medio ambiente

- Temperatura ambiente

- Condiciones atmosféricas

- Posibilidad de impacto o abrasión

- Presencia de productos corrosivos

Estado del material transportado:

Líquido, gas, sólido o una combinación de estos estados.

Método de funcionamiento:

Por succión, presión o gravedad

Condiciones de funcionamiento:

Presión y temperatura de los fluidos, golpes de presión, picos de presión, frecuencia de uso

Características de uso:

La flexibilidad y la maniobrabilidad son factores importantes, así como:

- El radio de curvatura impuesto

- Las vibraciones del sistema

- La tracción aplicada

- Las flexiones

- Las conexiones admisibles

Limitaciones reglamentarias o normativas:

Hacen referencia, en particular, a la alimentación de los tubos internos, al conjunto de normas relativas al transporte de mercancías peligrosas, a los coeficientes entre las presiones de funcionamiento y las presiones límite de no estallido.

Diámetro interior de una manguera (mm):

El diámetro de paso de una manguera es sin duda el primer criterio de elección.

La elección de un diámetro insuficiente provoca importantes pérdidas de presión y un aumento de la velocidad del producto, lo que va en detrimento de la vida útil de la manguera en el caso de los productos abrasivos.

La elección de una manguera con un diámetro de paso demasiado grande da lugar a un aumento innecesario del peso, el tamaño y el costo de instalación, y a una disminución de la capacidad de maniobrabilidad.

Este diámetro solo puede depender del tipo de racor que se utilice, que varía en función de la aplicación. Este diámetro se utiliza a menudo para designar la manguera.

Diámetro exterior (mm):

El diámetro exterior de la manguera indica su tamaño.

También es necesario conocerlo para seleccionar los dispositivos de sujeción y ciertos tipos de racores.

Presión de servicio:

Se expresa en bares con las abreviaturas PS (presión de servicio), PMS (presión máxima de servicio), PMO (presión máxima de uso), PMA (presión máxima admisible), WP (Working Pressure o presión de trabajo), las mangueras TECALEMIT RCMH® están diseñadas y fabricadas para un funcionamiento continuo a la presión de servicio indicada en cada hoja de datos.

Presión de prueba:

Se expresa en bares con las abreviaturas PS (presión de servicio), PMS (presión máxima de servicio), PMO (presión máxima de uso), PMA (presión máxima admisible), WP (Working Pressure o presión de trabajo), las mangueras TECALEMIT RCMH® están diseñadas y fabricadas para un funcionamiento continuo a la presión de servicio indicada en cada hoja de datos.

Presión de estallido:

Se expresa en bares con las abreviaturas PLNE: Presión Límite de No Estallido / B.P.: Burst Pressure. Los valores indicados en las hojas de datos comerciales de TECALEMIT RCMH® son los de la presión límite de no estallido.

Garantizamos estos valores para las mangueras que nunca se han usado y que el mes anterior se han equipado con protectores finales.

Temperaturas de funcionamiento:

Las temperaturas especificadas en las hojas de datos comerciales de TECALEMIT RCMH® son las temperaturas máximas que admiten las mangueras para el fluido al que están destinadas.

Si la manguera se va a utilizar con otro fluido, deberá consultar al servicio técnico.

Las mangueras se pueden utilizar a diferentes temperaturas ambiente siempre que se hayan protegido previamente con una cubierta de protección térmica adecuada, de lo contrario el revestimiento envejecerá rápidamente, endureciéndose y volviéndose quebradizo.

Radio de curvatura:

Expresados en mm, los radios de curvatura mínimos se indican para una medición en el eje de la manguera, a la presión máxima de servicio y sin curvatura de la manguera.

En el caso de una manguera sin espiral interna metálica, define el radio en el que se puede enrollar la manguera con una reducción del 15% de su sección interna.

Resistencia a la tracción:

Las tracciones aplicadas sobre las mangueras deben ejercerse obligatoriamente en el eje de las conexiones.

Solo las mangueras con un refuerzo metálico pueden soportar adecuadamente tracciones ejercidas fuera del eje de las conexiones.

Evite todas las tracciones en el caso de las mangueras de succión equipadas con una espiral metálica.

Tienen el efecto de reducir la presión de servicio, así como la sección interna de la manguera.

Resistencia al vacío:

Todas nuestras mangueras de succión tienen una resistencia máxima al vacío.

El doblado o el aplastamiento accidental son particularmente perjudiciales para la capacidad de las mangueras de soportar el vacío.

Longitud:

Define la longitud funcional medible entre los dispositivos de fijación, la longitud de unión a unión de los racores y la longitud total que va de un extremo al otro de los racores.

Torsiones:

Hay que evitar a toda costa las torsiones,

ya que provocan un rápido deterioro de las mangueras.

Materiales o fluidos transportados:

Hay que comprobar que el fluido transportado es compatible con el tipo de material que compone el tubo interno, teniendo en cuenta la concentración y la temperatura.

Consulte la tabla de resistencia química o póngase en contacto con nuestro departamento técnico en caso de duda.

Conductividad eléctrica:

Las mangueras pueden estar fabricadas de mezclas conductoras o no conductoras.

Hay que tener en cuenta la resistencia por metro del tubo interno y del revestimiento, así como la resistencia entre el tubo y el revestimiento.

Además, se pueden incrustar trenzas de cobre o pequeños cables de acero helicoidalmente en la pared para asegurar la conductividad eléctrica.

Para los casos difíciles y para facilitar la instalación, se pueden diseñar mangueras con estas trenzas sobresaliendo de la pared unos pocos centímetros antes del final de la manguera.

Condiciones externas:

Se deben tener en cuenta las restricciones ambientales en las que se utiliza la manguera para protegerla de las altas temperaturas, la abrasión y del contacto con detergentes y aceites.

Estos últimos generan una hinchazón del caucho que compone el revestimiento reduciendo sus características.

Las mangueras se pueden utilizar a diferentes temperaturas ambiente siempre que se hayan protegido previamente con una cubierta de protección térmica adecuada, de lo contrario el revestimiento envejecerá rápidamente, endureciéndose y volviéndose quebradizo.

Condiciones de almacenamiento

Condiciones de almacenamiento de las mangueras elastoméricas

Durante largos periodos de almacenamiento, y especialmente cuando están expuestas a ciertos factores que describiremos más adelante, las propiedades físicas de las mangueras pueden alterarse de tal manera que ya no conservan sus características originales.

Sin embargo, unas buenas condiciones de almacenamiento permiten ofrecer una protección máxima y reducir el deterioro de los plastómeros.

Duración del almacenamiento

Las recomendaciones de duración que indicaremos son válidas siempre que se respeten las condiciones de almacenamiento enumeradas en los siguientes párrafos.

- hasta 3 años: uso sin restricciones.

- de 3 a 6 años: realizar una inspección visual. Tomar muestras y realizar una prueba hidrostática al doble de la presión de servicio.

- de 6 a 8 años: inspección visual completa. Tomar muestras y realizar pruebas destructivas.

- más de 8 años: no utilizar.

Todas las mangueras Tecalemit RCMH® están marcadas con una fecha o un número que permite conocer la fecha de fabricación así como la fecha de entrada en stock.

Método de almacenamiento

El principio a seguir es almacenar las mangueras en tramos rectos, colocadas en plano sobre un soporte, con un tapón en cada extremo.

En caso de que las mangueras deban almacenarse enrolladas, es preferible que no se apilen, y en ningún caso el apilamiento debe provocar una deformación permanente de la manguera.

Es preferible no colgar los rollos en ganchos y, en general, no someter las mangueras a esfuerzos de flexión o tracción.

Temperatura

La temperatura ideal de almacenamiento es de 15°C y el rango aceptable se sitúa entre 0°C y 35°C. Por lo tanto, es necesario mantener las mangueras alejadas de fuentes de calor.

En todos los casos, se debe evitar que las mangueras almacenadas estén expuestas a temperaturas superiores a 50°C o inferiores a -30°C. Además, las fluctuaciones importantes de temperatura durante el almacenamiento provocan un envejecimiento prematuro de los productos almacenados.

Las grietas provocadas por el ozono en el revestimiento aumentan con la temperatura.

Entorno

Se debe mantener las mangueras almacenadas alejadas de zonas, como talleres, que puedan exponerlas a proyecciones de aceite, disolventes, detergentes o roedores.

Humedad

Se recomienda evitar una humedad relativa superior al 65%.

Ultravioleta

La luz directa constituye una fuente importante de envejecimiento. En todos los casos, es indispensable proteger los artículos de la radiación solar o de una luz artificial intensa.

Si la zona de almacenamiento tiene superficies acristaladas, es necesario cubrirlas con un revestimiento rojo, naranja o blanco, o utilizar un embalaje opaco para los artículos.

Ozono

El ozono es un factor de envejecimiento que debe tenerse en cuenta.

Por lo tanto, es necesario que las zonas de almacenamiento no contengan equipos generadores de ozono como lámparas de vapor de mercurio o equipos eléctricos que generen chispas, como los motores eléctricos que funcionan con corriente alterna.

Además, debe limitarse la circulación de aire alrededor y dentro de las mangueras, por ejemplo, dejando el embalaje original y manteniendo los extremos cerrados con tapones.

Radio de curvatura de almacenamiento

El ozono es un factor importante de envejecimiento que, en particular, provoca grietas en el caucho al contacto.

Cuando la manguera está curvada, la tensión ejercida sobre el revestimiento tiende a agrandar dichas grietas.

En consecuencia, cuanto menor sea el radio de curvatura, mayor será el riesgo de aparición de grietas.

Mantenimiento

Uso y mantenimiento de las mangueras de caucho

Durante su uso, una manguera flexible puede estar sometida a muchas tensiones para las que no estaba prevista.

Por supuesto, recomendamos que la utilización se realice de acuerdo con nuestra documentación en lo que respecta a las presiones de servicio, temperaturas y radios de curvatura aplicados.

En caso de duda sobre la combinación de los diferentes factores, consúltenos.

Manipulación:

Las mangueras deben manipularse con cuidado, no deben ser arrastradas por superficies afiladas o abrasivas, se deben evitar los nudos, las pisadas y el aplastamiento por el paso de vehículos.

Productos transportados:

Si va usar nuestras mangueras con un producto diferente para el que fueron diseñadas, le recomendamos que nos consulte.

Sin embargo, encontrará en este catálogo una tabla de resistencia química, según los tipos de elastómeros que componen los tubos internos de nuestra gama.

Estrés de torsión:

Si el movimiento relativo de los extremos de la manguera da lugar a una torsión de la misma, entonces es necesario cambiar la ubicación de las conexiones para que el movimiento produzca una flexión de la manguera en lugar de su torsión.

Resistencia a la tracción:

Le recomendamos que nos consulte y nos informe de los esfuerzos de tracción que podrían aplicarse a nuestras mangueras o conductos; y podríamos realizar incluso pruebas de tracción.

Mantenimiento general:

Una vez al año, es norma que las mangueras sean inspeccionadas visualmente después de una limpieza, que debe realizarse con agua con jabón o detergentes a base de productos tensioactivos.

Los siguientes defectos son motivo suficiente para desechar la manguera:

- Rastros de fuga

- Desgarro o la rotura del revestimiento exterior

- Deslizamiento de un racor

- Abrasión o muesca que deja a la vista la estructura.

Mantenimiento de mangueras diseñadas para el transporte de vapor:

Si el funcionamiento es discontinuo, es decir, si la manguera se utiliza alternativamente con vapor y con agua, después de períodos de enfriamiento, por ejemplo, el tubo interno está sometido a choques térmicos que dan lugar al denominado fenómeno de "Pop Corning", caracterizado por una hinchazón localizada.

En efecto, el vapor se difunde en el tubo de las mangueras y a través de la pared (por eso el revestimiento de nuestras mangueras de vapor tiene pequeños orificios para favorecer la difusión y evitar la formación de hernias).

Cuando se interrumpe el flujo de vapor o durante la fase de enfriamiento, el vapor difundido en la pared del tubo se condensa.

A medida que sube la temperatura, el agua se vuelve a vaporizar con un aumento de la presión.

El efecto alternante de estos choques térmicos provoca el deterioro del tubo interno debido a la creación de hinchazones localizadas.

En cualquier caso, es conveniente instalar la manguera de manera que se evite el estancamiento del agua durante el cierre de la instalación.

Mantenimiento de las mangueras para productos alimenticios:

Es esencial que el usuario cumpla con todas las normas relativas a las operaciones de limpieza (generalmente limpieza con vapor) y su frecuencia.

Mantenimiento de las mangueras para productos abrasivos:

Los productos abrasivos crean muy poca remoción de material del tubo interno en las secciones rectas.

Por lo tanto, las mangueras para la manipulación de productos abrasivos deben mantenerse tan rectas como sea posible.

En los lugares donde no se puedan evitar las curvas, estas deberán tener el mayor radio posible. Los radios de curvatura pequeños provocan un desgaste localizado.

Lo mismo ocurre con las porciones que presentan una reducción de la sección debido a una fuerza externa, ya que en esos puntos el producto abrasivo se acelera.

Además, es esencial asegurar una buena continuidad eléctrica para evacuar las cargas de electricidad estática generadas por la fricción de las partículas en el tubo interno, que de otro modo podrían provocar perforaciones en la pared del tubo.

Mantenimiento de las mangueras para productos corrosivos o agresivos:

Por supuesto, es necesario tener en cuenta la tabla de resistencia química con respecto a la temperatura y la concentración.

En caso de duda, consúltenos.

Es preferible evitar el estancamiento de los productos en la manguera, especialmente en el caso de soluciones o emulsiones, ya que la decantación puede provocar concentraciones que pueden superar los límites admisibles.

Mantenimiento de las mangueras para productos inflamables:

Se trata, en particular, de hidrocarburos líquidos, líquidos o gaseosos.

Las normas de tráfico exigen que se conserve una hoja de seguimiento de la manguera, que debe ser presentada por el fabricante, con las inspecciones anuales, y que se deseche después de 6 años.

Puesta en marcha

Puesta en marcha

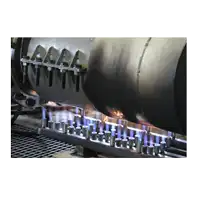

Las mangueras industriales de caucho Tecalemit se fabrican mediante la adición sucesiva de los componentes de la manguera en un mandril de metal o de forma continua mediante la extrusión y el trenzado textil del refuerzo.

Fabricación sobre mandriles automáticos:

Este tipo de fabricación requiere naves de fabricación equipadas con grúas de puente con una envergadura de 200 metros.

Se arrastra el mandril de metal de hasta 61 m dentro de una máquina que tiene carretes giratorios para la colocación de los componentes de la manguera: Bandas de caucho colocadas helicoidalmente, capas de alambre textil o de acero, espirales de metal, banda de transferencia con la marca Tecalemit Flexibles by Sel, banda de polietileno para marcar mediante incrustación los números de lote y, finalmente, las bandas de tela de acabado que mantendrán unidos los componentes de la manguera.

Los carretes se pueden rotar en ambas direcciones.

El mandril se dispone para vulcanización en hornos autoclave de 60 metros de largo.

Finalmente se saca para llevar a cabo la retirada de la tira de tela de acabado y el desmolde.

Este método de fabricación permite la aplicación de capas de hilos metálicos o textiles.

También permite la combinación de una o más espirales metálicas con capas textiles.

La cantidad mínima de producción es de 10 mandriles.

El diámetro interior máximo de fabricación es de 152,4 mm.

Fabricación sobre mandriles manuales y semiautomáticos:

El operario está de pie sobre un carrito cuyo avance está controlado por la rotación del mandril de metal.

Deposita las diversas bandas de caucho, capas de hilos textiles, espirales metálicas, bandas de marcado comercial y de trazabilidad, bandas de tela de acabado sobre un cilindro metálico que luego se inserta en un horno de autoclave.

Este método de fabricación permite la mayor flexibilidad en el uso de los diversos componentes de las mangueras.

El marcado puede realizarse mediante una banda de transferencia o por incrustación.

El diámetro interior máximo de fabricación es de 508 mm.

Fabricación sobre mandriles flexibles:

Este método de fabricación permite la fabricación de mangueras con una o más trenzas textiles o metálicas.

Los mandriles están hechos de polietileno con un alambre de acero interno.

El marcado se hace con tinta, por incrustación o mediante una banda de transferencia.

Suele reservarse para las mangueras hidráulicas, pero también se utiliza cuando la longitud de las mangueras requeridas es superior a 61 metros.

El diámetro máximo es de 31,8 mm.

Fabricación continua:

Este método de fabricación permite la extrusión de mangueras de hasta 25 mm de diámetro con una apariencia lisa (a diferencia de las mangueras sobre mandriles que tienen un aspecto vendado después de su vulcanización bajo una tira de tejido en el autoclave).

El tubo interno se extruye e inmediatamente se trenza y, a continuación, se reviste de caucho mediante un extrusor de cabeza angular.

El marcado se realiza con tinta o por incrustación.

La manguera se enrolla sobre una bandeja giratoria que se introduce en un horno autoclave bajo el suelo del edificio.

Lista de los diferentes diámetros de los mandriles rígidos:

La cantidad de mandriles disponibles en enero es de aproximadamente 2800 piezas.

- Mandriles de 61 metros para los diámetros (en mm): 10, 12, 12.7, 15.8, 17, 19.1, 20, 22, 25.4, 26, 28, 30, 31.8, 35, 38, 40, 42, 44.5, 48, 50, 50.8, 53, 54, 55, 57, 60, 63.5, 65, 70, 73, 75, 76.2, 80, 83, 90, 95, 100, 101.6, 110, 114.5, 120, 127, 152.4

- Mandriles de otras longitudes para los diámetros (en mm): 14, 15, 18, 24, 25, 25.6, 68, 85, 92, 105, 130, 133, 140, 146, 150, 162, 168, 175, 180, 190, 203, 219, 230, 245, 254, 273, 298, 304.8, 323, 336, 355.6, 390, 406.4, 445, 457, 508.

- Mandriles de acero inoxidable para la fabricación de mangueras para productos alimentarios (mm): 15, 15.8, 19.1, 25.4, 31.8, 38.1, 40, 44.5, 50.8, 60, 63.5, 70, 75, 76.2, 80, 90, 101.6, 110, 114.5, 168, 203.

Tolerancias dimensionales estándar en el diámetro interior de las mangueras de caucho construidas sobre mandriles:

Tolerancia Fabricación sobre mandril rígido mm

Fabricación sobre mandril flexible mm 3

.2 +/- 0.3 +0.50/-0.30 De 4 a 10 +/- 0.4 +0.60/-0.40 De 12 a 16 +/- 0.6 +0.70/-0.50 De 19 a 20 +/- 0.8 +0.90/-0.70 25 +/- 1.0 +0.90/-0.70 De 30 a 40 +/- 1.20 +1.20/-0.80 De 50 a 65 +/- 1.40 De 70 a 90 +/- 1.60 De 100 a 125 +/- 1.60 150 +/- 2.0 200 +/- 2.5 De 250 a 400 +/- 3.000

Fabricación de mangueras equipadas con racores:

Un equipo moderno permite realizar las distintas operaciones destinadas a la confección del producto acabado: corte, taladrado, pelado, manipulación, engaste, prueba, marcado.

Los extremos metálicos y los faldones de engaste se fabrican internamente siguiendo los planos RCMH.

Un banco de tracción, de impulso cíclico de presión de 1000 bares y 150 °C, de prueba con fuego y de prueba hidrostática de 22 metros de largo permite comprobar la fiabilidad de los montajes.

Resistencia química

Tablas de resistencia química

Las indicaciones de esta tabla que cumplen la NFT 40-106 se ofrecen sin garantías.

Presentan las clases de alteración química o física de los elastómeros en contacto con los productos químicos (penetración física, hidrólisis, oxidación, efectos específicos, etc.).

No muestran los efectos ejercidos por el elastómero sobre el producto químico en cuestión.

Elastómeros utilizados:

ASTM: Nombre comúnNR: Caucho natural - Isopreno natural

BR: Butadieno

SBR: Caucho de estireno y butadieno - Buna-s

IIR: Butilo - Caucho de isopreno butílico e isobutileno

CIIR: Clorobutilo - Caucho isobutileno-isopreno clorado

EPDM: epdm - caucho de etileno-propileno-dieno

EPM: Epr - Copolímero de etileno y propileno

NBR: Nitrilo - Caucho acrílico de nitrilo y butadieno - Buna-n

CR: Neopreno - Caucho de cloropreno

CSM: Hypalon - Polietileno clorosulfonado

AU: Poliuretano - Caucho de poliéster y uretano

EU: Poliuretano - Caucho de poliuretano

T: Tiol - Cauchos polisulfurosos

Q: (de cuarzo) - Cauchos que contienen silicio

FKM: Viton - FPM - Cauchos fluorocarbonados

ACM: Poliacrílico - Caucho poliacrilato

EACM: Caucho de etileno-acrilato - Vamac

MFQ: Caucho de fluorosilicona - Polisiloxanos

ECO: Caucho de copolímero de epiclorhidrina

CO: Caucho homopolímero de epiclorhidrina

GPO: Caucho de óxido de polipropileno

CM: Cpe - Caucho de polietileno clorado

EVM: Caucho de etileno-acetato de vinilo

Descargar la tabla de resistencias químicas

Departamento especializado en la fabricación de mangueras industriales de alta calidad para la transferencia de fluidos.

Departamento especializado en la fabricación de mangueras industriales de alta calidad para la transferencia de fluidos. Especialista en la fabricación de mangueras hidráulicas, extrusión de tubos neumáticos y fabricación de preformados termoplásticos.

Especialista en la fabricación de mangueras hidráulicas, extrusión de tubos neumáticos y fabricación de preformados termoplásticos. Amplia selección de mangueras y conexiones industriales e hidráulicas en la región de París.

Amplia selección de mangueras y conexiones industriales e hidráulicas en la región de París. Maquinado de racores para mangueras industriales e hidráulicas, de casquillos prensados y de mangueras onduladas de acero inoxidable.

Maquinado de racores para mangueras industriales e hidráulicas, de casquillos prensados y de mangueras onduladas de acero inoxidable.

Certificados de tipo para mangueras hidráulicas

Certificados de tipo para mangueras hidráulicas Desarrollo de la empresa y sus infraestructuras

Desarrollo de la empresa y sus infraestructuras Tecalemit Flexibles refuerza su presencia en el sector de la energía.

Tecalemit Flexibles refuerza su presencia en el sector de la energía. Un banco de impulso con capacidades excepcionales.

Un banco de impulso con capacidades excepcionales. Aprobaciones de tipo de mangueras para el transporte de sustancias peligrosas.

Aprobaciones de tipo de mangueras para el transporte de sustancias peligrosas. Un banco de descontaminación de nuestro diseño

Un banco de descontaminación de nuestro diseño Certificación de tipo BV para mangueras resistentes al fuego

Certificación de tipo BV para mangueras resistentes al fuego DE

DE  ES

ES  EN

EN  FR

FR