Technischer Leitfaden für Hydraulikschläuche

Auswahl der Schläuche

Auswahl der Hydraulikschläuche

Vorwort: Erinnerung an die Struktur eines Schlauchs

Ein Schlauch besteht aus 3 Hauptkomponenten:

- Der innere Schlauch, der die Dichtheit des Schlauchs gewährleistet, besteht aus einem homogenen Polymer mit ausgezeichneter Beständigkeit gegen das transportierte Produkt.

- Die Verstärkung verleiht dem Schlauch seine physikalischen und mechanischen Eigenschaften: Druckfestigkeit, Vakuumfestigkeit, Knickfestigkeit, Zugfestigkeit.

Diese Verstärkung kann mehrere technische Lösungen kombinieren, um sich an die Einsatzbedingungen anzupassen: Geflechte oder Gewebelagen aus Textil oder Metall, Stahl- oder Kunststoffspiralen, Kabelmatten, elektrische Leiter. Darüber hinaus gewährleistet sie die dimensionale Stabilität des inneren Schlauchs und trägt somit zur Dichtheit des Schlauchs bei.

- Die Beschichtung besteht aus einem homogenen Polymer und dient dazu, die Armierung vor ihrer Verwendungsumgebung zu isolieren.

Allgemeine Kriterien:

Bei der Auswahl muss der Benutzer oder der Vorschriftgeber eine Reihe von Daten berücksichtigen:

Umwelt :

- Sicherheit der Bediener

- Umweltschutz

- Umgebungstemperatur

- Wetterbedingungen

- Möglichkeit von Aufprall oder Abrieb

- Vorhandensein von korrosiven Produkten

Zustand des transportierten Materials :

Flüssig, gasförmig, fest oder eine Kombination dieser Zustände

Betriebsmethode :

Durch Ansaugen, durch Druck oder unterstützt

Betriebsbedingungen :

Druck und Temperatur des Fluids, Druckschläge, Druckspitzen, Nutzungsfrequenz.

Merkmale der Installation :

- Vorgeschriebener Biegeradius

- Systemvibrationen

- Angewandte Zugkraft

- Biegungen

- Akzeptable Anschlüsse.

Der Rest des technischen Leitfadens konzentriert sich insbesondere auf Hydraulikschläuche bis zu einem inneren Durchmesser von 2 " (50,8 mm) für die Kraftübertragung durch hydraulisches Öl sowie für den Transport von Gasen unter hohem Druck.

Innerer Durchmesser eines Schlauchs :

In Millimetern und Zollbrüchen sowie mit Modulen ausgedrückt.

Diese sind alle gleich 1/16 Zoll für alle unsere Schläuche mit Ausnahme der folgenden SAE 100 R5-Normschläuche (unsere Schläuche Ref T510 und T511).

Der Durchmesser eines Schlauches ist zweifellos das erste Auswahlkriterium.

Die Wahl eines zu kleinen Durchmessers würde folgendes verursachen:

- Erwärmung der Anlage durch den Joule-Effekt aufgrund einer zu schnellen Strömungsgeschwindigkeit des Hydraulikfluids.

- erhebliche Druckverluste.

- eine Verringerung der Effizienz und vorzeitigen Verschleiß der hydraulischen Pumpen (Saugseite).

Die Wahl eines zu großen Durchmessers würde zu einer unnötigen Zunahme von Gewicht, Platzbedarf und Kosten der Anlage führen.

Die Auswahl des geeigneten Durchmessers ist daher von entscheidender Bedeutung.

Die Tabelle soll Ihnen dabei helfen, dies leicht zu erreichen. Es zeigt die Druckverluste für ein Standardöl an.

| Liter/ Minute | Innerer Durchmesser (mm) | ||||||||||||||||||

| 6 | 8 | 10 | 12 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 35 | 38 | 46 | 51 | 63 | 76 | 89 | 102 | |

| 1 | 146 | ||||||||||||||||||

| 2 | 291 | 92 | |||||||||||||||||

| 4 | 548 | 185 | 75 | ||||||||||||||||

| 8 | 1168 | 370 | 151 | 73 | |||||||||||||||

| 12 | 1752 | 555 | 227 | 109 | 80 | ||||||||||||||

| 16 | 2335 | 739 | 302 | 146 | 106 | ||||||||||||||

| 20 | 2927 | 924 | 378 | 182 | 133 | ||||||||||||||

| 25 | 7496 | 1157 | 473 | 228 | 166 | 72 | |||||||||||||

| 30 | 10223 | 2626 | 567 | 274 | 199 | 87 | |||||||||||||

| 40 | 16751 | 4332 | 1429 | 366 | 265 | 115 | |||||||||||||

| 50 | 24649 | 6362 | 2173 | 921 | 633 | 145 | 72 | ||||||||||||

| 60 | 8705 | 2966 | 1252 | 860 | 325 | 87 | 48 | 29 | |||||||||||

| 75 | 4346 | 1832 | 1254 | 471 | 211 | 60 | 36 | 20 | 13 | ||||||||||

| 90 | 2502 | 1711 | 643 | 286 | 143 | 79 | 24 | 16 | |||||||||||

| 100 | 2049 | 767 | 341 | 172 | 94 | 47 | 18 | 13 | 9 | ||||||||||

| 120 | 1047 | 465 | 233 | 128 | 64 | 40 | 15 | 11 | |||||||||||

| 140 | 605 | 303 | 166 | 83 | 52 | 34 | 23 | 5,9 | |||||||||||

| 160 | 760 | 380 | 208 | 104 | 65 | 43 | 29 | 12 | 4,5 | ||||||||||

| 180 | 931 | 465 | 254 | 126 | 80 | 52 | 36 | 15 | 9 | 2,2 | |||||||||

| 200 | 1117 | 557 | 304 | 151 | 95 | 62 | 42 | 17 | 11 | 2,4 | 1,1 | ||||||||

| 240 | 761 | 416 | 206 | 130 | 85 | 57 | 24 | 15 | 5,4 | 1,4 | 0,7 | ||||||||

| 280 | 268 | 168 | 110 | 75 | 31 | 19 | 7 | 2,9 | 1 | 0,5 | |||||||||

| 320 | 212 | 139 | 94 | 38 | 24 | 8,7 | 3,6 | 1,7 | 0,6 | ||||||||||

| 360 | 170 | 115 | 47 | 28 | 11 | 4,4 | 2,1 | 1,1 | |||||||||||

| 400 | 203 | 138 | 56 | 34 | 13 | 5,3 | 2,5 | 1,3 | |||||||||||

| 450 | 169 | 69 | 42 | 16 | 6,4 | 3,1 | 1,6 | ||||||||||||

| 500 | 202 | 82 | 50 | 19 | 7,7 | 3,7 | 1,9 | ||||||||||||

| 600 | 112 | 69 | 25 | 10 | 5 | 2,6 | |||||||||||||

| 700 | 146 | 90 | 3,3 | 14 | 6,5 | 3,4 | |||||||||||||

| 800 | 184 | 113 | 42 | 17 | 8,1 | 4,3 | |||||||||||||

| 900 | 227 | 139 | 51 | 21 | 10 | 5,2 | |||||||||||||

| 1000 | 167 | 61 | 25 | 12 | 6,3 | ||||||||||||||

| 1200 | 230 | 84 | 35 | 16 | 8,6 | ||||||||||||||

| Laminare Strömung | Übergangsströmung | Turbulente Strömung |

| Tabelle der Druckverluste in Millibar (mb) pro Meter Gummi ohne Endstück nach innerem Durchmesser in Millimeter und Durchfluss in Liter/Minute (l/m) für ein Standardhydrauliköl mit einer Viskosität von 31,8 Zentistokes (mm²/s) und einer Dichte von 878 kg/m³. | ||

Das nachstehende Diagramm verbindet die Durchflussrate (in Litern pro Minute), den inneren Durchmesser (in Millimetern) und die Geschwindigkeit in Metern pro Sekunde) eines Fluids innerhalb eines Schlauchs.

Es genügt, eine Linie zwischen zwei bekannten Werten zu ziehen, um den dritten zu erhalten.

In unserem gestrichelten Beispiel, für einen Durchfluss Q von 6 l/m, erhalten wir bei einer gewünschten Geschwindigkeit V von 1 m/s einen Durchmesser D von etwa 12 mm.

|

Ein Teil der Energie, die für den Transfer des Fluids durch den Schlauch erforderlich ist, geht durch Reibung verloren: Dies ist der Druckverlust.

Dieser ist proportional zur Geschwindigkeit bei niedrigen Fluidgeschwindigkeiten.

Bei höheren Geschwindigkeiten wird er proportional zum Quadrat der Geschwindigkeit und damit übermäßig. Die Grenze zwischen diesen beiden Möglichkeiten wird durch die Reynolds-Zahl identifiziert, die für eine zufriedenstellende Strömung unter 2300 liegen muss.

Reynolds-Zahl = Re = v.D/nu < 2300

v = Fluidgeschwindigkeit in mm/s.

D = Rohrdurchmesser in mm.

nu = kinematische Viskosität in Zentistokes.

Wenn die Reynolds-Zahl unter 2300 liegt, ist die Strömung laminar, wenn sie zwischen 2300 und 3000 liegt, wird der Zustand als Übergangsströmung bezeichnet, und für höhere Werte wird er als turbulent bezeichnet.

Arbeitsdruck:

Ausgedrückt in bar mit den Abkürzungen PS (Betriebsdruck), PMS (maximaler Betriebsdruck), PMU (maximaler Betriebsdruck), PMA (maximal zulässiger Druck), WP (Arbeitsdruck).

Die TECALEMIT FLEXIBLES®-Schläuche sind für den kontinuierlichen Betrieb bei dem in jedem Datenblatt angegebenen Betriebsdruck ausgelegt und hergestellt, der auch in der Zusammenfassungstabelle nach Durchmesser und Referenz aufgeführt ist.

Zur Orientierung betrachten wir es als indikativ, dass die Verwendung des Schlauchs bei einem Betriebsdruck, der um 20 % höher ist als der empfohlene Druck, die Lebensdauer des Schlauchs halbiert.

Die folgenden Tabellen helfen Ihnen bei der Auswahl des Schlauchs entsprechend dem im Inneren ausgeübten Betriebsdruck.

Zusammenfassungstabelle der TECALEMIT® FLEXIBLES-Schläuche:

| Betriebsdruck (bar) | |||||||||||||||||||

| Schlauch Referenz | Modul | ||||||||||||||||||

| 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 24 | 32 | 40 | 48 | 50 | 56 | 64 | 80 | 96 | |

| TTA | 245 | 225 | 180 | 160 | 140 | ||||||||||||||

| TTAF | 245 | 225 | 180 | 160 | 140 | ||||||||||||||

| TTK | 530 | 450 | 370 | 300 | 230 | ||||||||||||||

| TTKF | 530 | 450 | 370 | 300 | 230 | ||||||||||||||

| T710 | 207 | 190 | 172 | 155 | 138 | 103 | 86 | 69 | |||||||||||

| T810 | 345 | 345 | 310 | 275 | 240 | 190 | 155 | 138 | |||||||||||

| T110 | 287 | 242 | 237 | 203 | 171 | 142 | 123 | 91 | 68 | 61 | 49 | ||||||||

| T111 | 287 | 242 | 237 | 203 | 171 | 142 | 123 | 91 | 68 | 61 | 49 | ||||||||

| T116 | 350 | 453 | 412 | 282 | 338 | 262 | 225 | 157 | 100 | ||||||||||

| T117 | 263 | 275 | 236 | 286 | 296 | 243 | 214 | ||||||||||||

| T121 | 261 | 236 | 212 | 183 | 169 | 111 | 95 | ||||||||||||

| T210 | 463 | 453 | 379 | 365 | 304 | 270 | 219 | 173 | 133 | 96 | 88 | ||||||||

| T211 | 463 | 453 | 379 | 365 | 304 | 270 | 219 | 173 | 133 | 96 | 88 | ||||||||

| T221 | 450 | 384 | 357 | 310 | 276 | 236 | 181 | ||||||||||||

| T261 | 400 | 400 | |||||||||||||||||

| T331 | 103 | 86 | 83 | 78 | 69 | 60 | 52 | 39 | 26 | ||||||||||

| T410 | 21 | 17 | 14 | 10 | 10 | 10 | 10 | 10 | 10 | ||||||||||

| T462 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | ||||||||||||

| T510 | 207 | 207 | 155 | 138 | 121 | 103 | 55 | 43 | 34 | 24 | 24 | ||||||||

| T610 | 28 | 28 | 28 | 28 | 24 | 22 | |||||||||||||

| THTH | 28 | 28 | 28 | 28 | 24 | 22 | |||||||||||||

| T611 | 34 | 28 | 28 | 28 | 28 | 24 | 22 | ||||||||||||

| T622 | 80 | 75 | 68 | 63 | 58 | 50 | 45 | 40 | 35 | ||||||||||

| T623 | 160 | 145 | 130 | 110 | 93 | 80 | 70 | 55 | 45 | 40 | 33 | 25 | 18 | 18 | |||||

| T911 | 540 | 501 | 448 | 384 | 456 | 357 | 305 | 279 | 252 | ||||||||||

| T912 | 521 | 456 | 452 | 365 | 361 | 295 | |||||||||||||

| T915 | 420 | 420 | 420 | 420 | 420 | ||||||||||||||

| T920 | 210 | 210 | 210 | 210 | 210 | ||||||||||||||

| T930 | 345 | 345 | 345 | 345 | 345 | ||||||||||||||

| T940 | 420 | 420 | 420 | 420 | 420 | ||||||||||||||

| T961 | 1000 | 850 | 800 | 750 | 700 | ||||||||||||||

| T962 | 1250 | 1100 | 1000 | ||||||||||||||||

| T1310 | 345 | 345 | 345 | 345 | 345 | ||||||||||||||

| T1362 | 1400 | 1200 | 1000 | 900 | |||||||||||||||

| VKI | 190 | 172 | 155 | 138 | 103 | 86 | 69 | ||||||||||||

| VI | 110 | 100 | 90 | 97 | 85 | 78 | 65 | ||||||||||||

| T532 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | |||||||||

| TH P1 | 276 | 224 | 207 | 183 | 161 | 115 | 103 | 92 | 80 | ||||||||||

| TH P2 | 310 | 253 | 237 | 206 | 189 | 133 | 126 | 115 | 93 | ||||||||||

| TH P3 | 172 | 133 | 138 | 103 | 83 | 69 | 57 | 46 | 34 | 30 | 23 | ||||||||

| GA | |||||||||||||||||||

| GC | |||||||||||||||||||

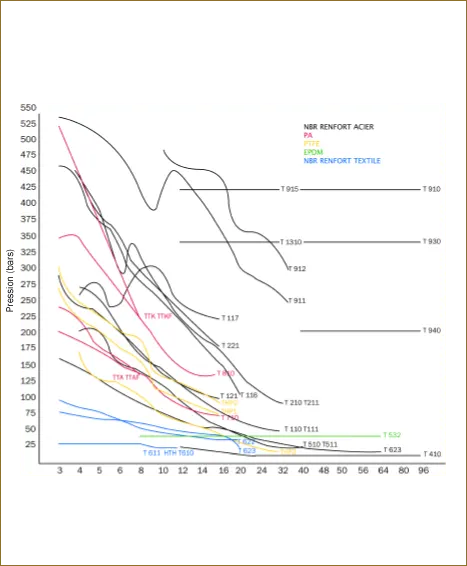

Grafik der Betriebsdrücke nach Schlauchreferenzen:

Prüfdruck:

Ausgedrückt in bar mit den Abkürzungen PE (Prüfdruck) oder TP (Testdruck).

Der Prüfdruck entspricht in der Regel dem 2-fachen des Betriebsdrucks und muss für eine Zeit von mehr als 30 Sekunden, jedoch nicht länger als 15 Minuten, aufrechterhalten werden.

Überdrücke, Druckstöße:

Hydraulische Systeme weisen in der Regel Druckstöße und/oder vorübergehende Überdrücke auf, deren Werte die zulässigen Nenndrücke der meisten Komponenten des Systems überschreiten.

In diesem Fall sollte der Sicherheitsfaktor erhöht werden, der normalerweise das 4-fache des Betriebsdrucks und des theoretischen Berstdrucks beträgt.

Dieser Faktor kann auf 3,15 reduziert werden, wenn solche Druckstöße nicht vorhanden sind.

Platzdruck:

Ausgedrückt in bar mit den Abkürzungen PLNE: Druckgrenze für Nichtzerreißen / B.P: Berstdruck

Die auf den Datenblättern der TECALEMIT FLEXIBLES®-Produkte angegebenen Werte sind die Druckgrenzen für Nichtzerreißen.

Wir garantieren diese Werte für Leitungen, die noch nie verwendet wurden und innerhalb des letzten Monats mit Endstücken versehen wurden.

Betriebstemperaturen:

Die in den Datenblättern von TECALEMIT FLEXIBLES® angegebenen Temperaturen sind die maximal zulässigen Temperaturen für den Schlauch für Standardhydrauliköl.

Eine Nutzung, die um mehr als 10°C höher liegt, halbiert die Lebensdauer des Schlauchs.

Für andere Fluide ist es notwendig, den technischen Service zu konsultieren, da die maximal zulässige Temperatur höher oder niedriger sein kann als die angegebene.

Es wird dringend davon abgeraten, die Rohrleitungen gleichzeitig bei maximalen Drücken und Temperaturen zu verwenden.

Die Rohrleitungen können bei verschiedenen Umgebungstemperaturen verwendet werden, wenn sie zuvor durch eine geeignete Hitzeschutzhülle geschützt wurden, da sonst die Beschichtung schnell altert, verhärtet und spröde wird.

Biegeradius:

Ausgedrückt in mm werden die minimalen Biegeradien für eine Messung am Rohrachs angegeben, bei maximalem Betriebsdruck und ohne Biegen des Schlauchs.

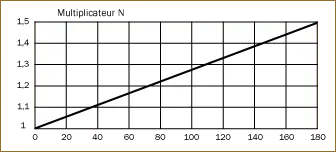

Wenn der Schlauch gebogen wird, sollte der minimale Biegeradius gemäß dem Multiplikator N in der untenstehenden Tabelle erhöht werden.

Ein kleinerer Biegeradius kann akzeptabel sein, wenn der Betriebsdruck verringert wird.

Zugfestigkeit:

Zugkräfte auf Rohrleitungen müssen unbedingt in Achsrichtung der Verbindungen ausgeübt werden.

Nur Schläuche mit Metallverstärkung können Zugkräfte ordnungsgemäß ausgleichen, die nicht mit den Verbindungen ausgerichtet sind.

Zugkräfte sind für Saugschläuche mit Metallspirale sowie für Schläuche zur Kraftübertragung durch hydraulisches Öl zu vermeiden.

Sie führen zur Verringerung des zulässigen Betriebsdrucks sowie des inneren Querschnitts des Schlauchs.

Vakuumfestigkeit:

All unsere Saugschläuche haben eine maximale Vakuumfestigkeit.

Darüber hinaus geben wir in den Datenblättern die maximal zulässigen Unterdrücke für Hochdruckschläuche mit Metallverstärkung sowie für den nach SAE 100 R3 folgenden Schlauch mit Textilverstärkung an.

Eine versehentliche Biegung oder Quetschung ist besonders schädlich für die Vakuumfestigkeit der Schläuche.

Vibrationen :

Die TECALEMIT FLEXIBLES®-Rohrleitungen sind so konzipiert, dass sie Vibrationen standhalten.

Um ihre Langlebigkeit zu optimieren, sollte jedoch nach Möglichkeit darauf geachtet werden, sie zu vermeiden, da Vibrationen (und Biegungen) eine Quelle von Ermüdung und Erwärmung darstellen, insbesondere an den Verbindungen.

Verdrehungen :

Verdrehungen müssen unbedingt vermieden werden. Sie führen zu einer schnellen Verschlechterung der Rohrleitungen.

Chemische Beständigkeit :

Es sollte überprüft werden, ob das transportierte Fluid mit dem Material des Innenrohrs kompatibel ist.

Ebenso sind die Beschichtung des Schlauchs und seine Umgebung zu berücksichtigen.

Siehe die Tabelle für chemische Beständigkeit, die Sie im Anhang unseres Katalogs finden, oder kontaktieren Sie unseren technischen Service bei Unsicherheiten.

Gaseous Fluide:

Eine Anpassung der Rohre ist erforderlich, wenn sie für den Transport von Gasen bestimmt sind.

Es ist notwendig, das äußere Gewebe anzupiken, um eine Ansammlung von Gasen im Bereich der Verstärkung des Schlauchs zu beseitigen.

Weitere Vorsichtsmaßnahmen sind bei der Herstellung der Rohrleitung und ihrer Installation zu treffen.

Diese sind im technischen Handbuch detailliert beschrieben.

Schläuche mit Drahtummantelung akzeptieren keine gasförmigen Medien (kein Anpiken möglich).

Elektrische Leitfähigkeit:

Allgemein können Schläuche mit textiler Verstärkung als isolierend und Schläuche mit metallischer Verstärkung als leitend betrachtet werden.

Die Widerstände pro Meter des Innenrohrs und der Beschichtung sowie der Widerstand zwischen Innenrohr und Beschichtung sind zu berücksichtigen.

Für spezifische Anwendungen kontaktieren Sie bitte den technischen Service.

Dimensionale Stabilität :

Die Hochdruckschläuche von TECALEMIT FLEXIBLES® werden mit einem Flechtwinkel hergestellt, der geometrisch bedingte dimensionsverändernde Effekte durch den Druck aufhebt, das heißt: Verlängerung mit Verkleinerung des Durchmessers oder umgekehrt, Verkürzung mit Zunahme des Durchmessers.

Dennoch ist es für spezifische Anforderungen unerlässlich, dimensionale Messungen während der Druckprüfungen durchzuführen.

Wartung der Schläuche

Wartung der hydraulischen Schläuche

Bei der Verwendung eines flexiblen Schlauchs kann es zu zahlreichen Beanspruchungen kommen, für die er nicht vorgesehen war.

Natürlich empfehlen wir eine Verwendung gemäß unserer Dokumentation in Bezug auf Betriebsdrücke, Temperaturen und angewendete Biegeradien.

Bei Unsicherheiten bezüglich der Kombination verschiedener Faktoren kontaktieren Sie uns bitte.

Schutz während der Verwendung :

In unserem Katalog bieten wir einige Zubehörteile zum Schutz der Schläuche während ihrer Verwendung an.

Die GA-Hülle besteht aus einem Geflecht aus Glasfaser mit einer Silikoninduktion in verschiedenen Dicken und einem breiten Durchmesserbereich zur thermischen Isolierung des Schlauchs.

Die GC-Hülle aus SBR/EPDM auf textiler Unterlage dient dem mechanischen Schutz sowie UV-Schutz.

Handhabung :

Die Schläuche und Flexschläuche sollten vorsichtig gehandhabt werden, nicht über scharfe oder abrasive Oberflächen gezogen, nicht geknotet, nicht getreten und nicht durch das Überfahren von Fahrzeugen platt gedrückt werden.

Beförderte Produkte :

Es ist ratsam, uns zu konsultieren, wenn unsere Schläuche für ein anderes Produkt als das vorgesehene verwendet werden sollen.

In unserem Katalog finden Sie jedoch eine Tabelle zur chemischen Beständigkeit entsprechend den Arten von Innenrohren unserer Produktpalette.

Torsionsbelastungen :

Wenn die relative Bewegung der Enden des Schlauchs zu einer Verdrehung führt, ist es unerlässlich, die Positionierung der Verbindungen zu ändern, damit die Bewegung zu einer Biegung des Schlauchs führt und nicht zu seiner Verdrehung.

Zugfestigkeit :

Es ist notwendig, uns zu konsultieren, um uns die Zugbelastungen vorzustellen, die auf unsere Schläuche oder Rohrleitungen wirken könnten.

Arbeiterschutz :

Die Hochdruckleitungen, die in Gegenwart von Arbeitern verwendet werden, sollten idealerweise mit unserem patentierten Protecalan-Schlauchschutz versehen werden, der sowohl Anti-Whip-Kabel als auch einen kreisförmigen Strahlbrecher enthält.

Die Kombination dieser beiden Maßnahmen gewährleistet einen umfassenden Schutz für das in der Nähe befindliche Personal gemäß der Norm NF EN ISO 4413, die die allgemeinen Regeln für hydraulische Anlagen festlegt.

Es ist üblich, dass die Schläuche einmal im Jahr nach der Reinigung einer visuellen Inspektion unterzogen werden.

Die folgenden Anomalien sollten zur Ausschleusung des hydraulischen Schlauchs führen:

- Spuren von Lecks

- Abreißen oder Einreißen der äußeren Beschichtung

- Verschiebung eines Anschlusses

- Abrasion oder Einschnitt, der die Struktur sichtbar macht.

Lagerbedingungen

Lagerbedingungen

Über längere Zeiträume, insbesondere wenn sie bestimmten Faktoren ausgesetzt sind, die wir später beschreiben werden, ändern sich die physikalischen Eigenschaften der Schläuche so, dass sie nicht mehr ihre ursprünglichen Merkmale besitzen. Gute Lagerbedingungen ermöglichen jedoch einen maximalen Schutz und reduzieren die Verschlechterung der Elastomere.

Lagerdauer :

Vorrätige Schläuche :

Die folgenden Empfehlungen zur Lagerdauer gelten, wenn die im folgenden Abschnitt aufgeführten Lagerbedingungen eingehalten werden.

Betreffend Elastomerschläuche :

- bis zu 3 Jahren: uneingeschränkt verwenden.

- von 3 bis 6 Jahren: eine visuelle Inspektion durchführen. Proben entnehmen und einen hydrostatischen Test mit dem 2-fachen des Betriebsdrucks durchführen.

- von 6 bis 8 Jahren: vollständige visuelle Inspektion. Proben entnehmen und zerstörerische Tests sowie Impulstests durchführen.

- Über 8 Jahren: nicht mehr verwenden.

Betreffend Thermoplastikschläuche :

- Für Schläuche mit Polyurethanbeschichtung (SAE 100R7 und R8 sowie TECALEMIT TTAF- und TTKF-Schläuche) gelten die Empfehlungen für Elastomerschläuche wie oben beschrieben.

- Für TECALEMIT TTA- und TTK-Schläuche ist die Lebensdauer unter normalen Bedingungen doppelt so lang. Sie kann in bestimmten Fällen noch länger sein: Bitte kontaktieren Sie unseren technischen Support (NFT 47212 EN ISO 8331 vom 01.01.2011).

Schläuche, die an den Geräten installiert sind :

In Bezug auf Rohrleitungen, die in den gelagerten Geräten installiert sind und das übliche Fluid enthalten, sollten sie nach 5 Jahren nicht mehr verwendet werden. Wenn möglich, sollten alle 3 Jahre Tests mit dem 2-fachen des Betriebsdrucks durchgeführt werden.

In jedem Fall ist eine sorgfältige visuelle Inspektion durchzuführen, insbesondere an den gebogenen Stellen und an der Verbindung der äußeren Beschichtung mit dem Klemmring.

Alle TECALEMIT FLEXIBLES®-Schläuche sind mit einer Seriennummer versehen, die das Herstellungsdatum sowie das Lagerdatum angibt.

Temperatur :

Die ideale Lagertemperatur beträgt 15°C und der akzeptable Bereich liegt zwischen 0°C und 35°C.

Schläuche sollten daher von Wärmequellen ferngehalten werden. In jedem Fall sollten die gelagerten Schläuche nicht Temperaturen über 50°C und unter -30°C ausgesetzt sein.

Darüber hinaus führen erhebliche Temperaturschwankungen während der Lagerung zu vorzeitigem Altern des Bestands.

Risse in der Beschichtung durch Ozon werden durch die Temperatur verstärkt.

Feuchtigkeit :

Es wird empfohlen, eine relative Luftfeuchtigkeit von über 65% zu vermeiden.

UV-Strahlen :

Direktes Licht ist eine bedeutende Quelle für Alterung.

In jedem Fall ist es unerlässlich, Gegenstände vor direkter Sonneneinstrahlung oder starkem künstlichem Licht zu schützen.

Wenn der Lagerbereich verglaste Oberflächen hat, sollten diese mit einer roten, orangefarbenen oder weißen Beschichtung bedeckt werden oder die Artikel sollten in undurchsichtige Verpackungen eingepackt werden.

Ozon :

Ozon ist ein Alterungsfaktor, der berücksichtigt werden muss.

Daher sollten Lagerbereiche keine Ozon erzeugenden Geräte wie Quecksilberdampflampen oder elektrische Geräte, die Funken erzeugen, wie Wechselstrommotoren, enthalten.

Darüber hinaus sollte der Luftstrom um und innerhalb der Schläuche begrenzt werden, z. B. indem die Originalverpackung beibehalten und die Enden mit Stopfen versehen werden.

Umwelt :

Es ist ratsam, die gelagerten Schläuche von Werkstattbereichen fernzuhalten, die sie beispielsweise Öl-, Lösungsmittel- oder Reinigungsmittel-Spritzern aussetzen könnten...

Lagerbiegeradius :

Ozon ist ein bedeutender Alterungsfaktor, der insbesondere bei Kontakt Risse im Gummi verursacht.

Wenn der Schlauch gebogen ist, neigt die Spannung auf der Beschichtung dazu, diese Risse zu vergrößern.

Daher besteht bei kleinerem Biegeradius ein höheres Risiko für Rissbildung.

Lagermethode :

Das Prinzip besteht darin, die Schläuche und Flexiblen in geraden Längen auf einer Unterlage liegend und mit einem Stopfen an jedem Ende zu lagern.

Wenn die Schläuche aufgerollt gelagert werden müssen, ist es besser, sie nicht zu stapeln, und unter keinen Umständen sollte das Stapeln zu einer dauerhaften Verformung des Schlauchs führen.

Es wird empfohlen, Rollen nicht an Haken aufzuhängen und im Allgemeinen die Schläuche keinen Biege- oder Zugbelastungen auszusetzen.

Abteilung spezialisiert auf die Herstellung von hochwertigen Industrieschläuchen für die Fluidübertragung.

Abteilung spezialisiert auf die Herstellung von hochwertigen Industrieschläuchen für die Fluidübertragung. Spezialist für die Herstellung von Hydraulikschläuchen, Extrusion von pneumatischen Rohren und Herstellung von thermoplastischen Preforms.

Spezialist für die Herstellung von Hydraulikschläuchen, Extrusion von pneumatischen Rohren und Herstellung von thermoplastischen Preforms. Umfassende Auswahl an Industrie- und Hydraulikschläuchen und -anschlüssen in der Pariser Region.

Umfassende Auswahl an Industrie- und Hydraulikschläuchen und -anschlüssen in der Pariser Region. Bearbeitung von Anschlüssen für Industrie- und Hydraulikschläuche, von gestanzten Crimpfassungen und gewellten Edelstahlschläuchen.

Bearbeitung von Anschlüssen für Industrie- und Hydraulikschläuche, von gestanzten Crimpfassungen und gewellten Edelstahlschläuchen.

Zulassungszertifikate für Hydraulikschläuche

Zulassungszertifikate für Hydraulikschläuche Entwicklung des Unternehmens und seiner Infrastruktur

Entwicklung des Unternehmens und seiner Infrastruktur Tecalemit Flexibles stärkt ihre Präsenz im Energiesektor

Tecalemit Flexibles stärkt ihre Präsenz im Energiesektor Ein Impulsbank mit außergewöhnlichen Fähigkeiten

Ein Impulsbank mit außergewöhnlichen Fähigkeiten Zulassungen für flexible Schläuche für den Transport gefährlicher Güter

Zulassungen für flexible Schläuche für den Transport gefährlicher Güter Entgiftungsanlage nach unserem Entwurf für flexible Rohrleitungen für hydraulische Flüssigkeiten

Entgiftungsanlage nach unserem Entwurf für flexible Rohrleitungen für hydraulische Flüssigkeiten Zertifizierung des Typs BV für feuerbeständige Schläuche für Marine und Offshore

Zertifizierung des Typs BV für feuerbeständige Schläuche für Marine und Offshore DE

DE  ES

ES  EN

EN  FR

FR