Technischer Leitfaden für Gummischläuche

Auswahl

Auswahl an Gummischläuchen

Zweck eines Industrieschlauchs ist der Transport verschiedener Feststoffe, Flüssigkeiten oder Gase durch Fördern unter Druck oder Ansaugen.

Die breitgefächerte Schlauchpalette von TECALEMIT RCMH® erfüllt die Anforderungen vielfältiger Anwendungen, da die Schlauchkonzepte speziell an ihre jeweiligen Verwendungsbereiche angepasst wurden.

Bei der Wahl eines Industrieschlauchs hat der Anwender oder Auftraggeber verschiedene Daten zu berücksichtigen.

Schlauchstruktur:

Ein Schlauch besteht aus 3 Teilen:

– Das Innenrohr trägt dafür Sorge, dass der Schlauch nicht durchlässig ist. Er besteht aus einem einheitlichen Polymer mit einer hervorragenden Beständigkeit gegen das Fördermedium. Es muss eine optimal Oberflächenbeschaffenheit aufweisen.

– Die Einlage verleiht dem Schlauch seine physikalischen und mechanischen Eigenschaften: Druck- und Unterdruckfestigkeit, Rissfestigkeit und Zugfestigkeit.

Die Einlage kann aus mehreren technischen Lösungen bestehen, um sie an die Betriebsbedingungen anzupassen: Textil- oder Metallgeflechte oder -gewebe, Stahl- oder Kunststoffspiralen, Kabellitzen, elektrische Leiter.

Außerdem sorgt sie für die Maßhaltigkeit des Innenrohrs und trägt damit zur Dichtheit des Schlauchs bei.

– Die Beschichtung besteht aus einem einheitlichen Polymer und schützt die Einlage vor dem Betriebsumfeld.

Fördermedientypen:

Sie sind sehr vielfältig und wir haben unsere Schläuche in diesem Katalog in sieben große Meidengruppen unterteilt:

– Wasser (Ref. beginnend mit 1)

– Luft und Gase (Ref. beginnend mit 2)

– Kohlenwasserstoffe (Ref. beginnend mit 4)

– Dampf (Ref. beginnend mit 5)

– Chemikalien (Ref. beginnend mit 6)

– Medien mit hoher Reibwirkung (Ref. beginnend mit 7)

– Nahrungsmittelflüssigkeiten (Ref. beginnend mit 8)

– Schläuche für Hydrauliköl sind im Katalog TECALEMIT®-SCHLÄUCHE aufgeführt.

Umfeld:

– Sicherheit der Bediener

– Umweltschutz

– Umgebungstemperatur

– Witterungsverhältnisse

– Mögliche Stöße oder Abrieb

– Vorhandensein korrosiver Medien

Zustand des Förderguts:

Flüssig, gasförmig, fest oder eine Kombination dieser Zustände.

Verwendungsart:

Ansaugen, Fördern unter Druck oder Fördern durch Schwerkraft

Betriebsbedingungen:

Druck und Temperatur des Mediums, Druckstöße, Druckspitzen, Nutzungshäufigkeit.

Betriebseigenschaften:

Wichtig sind die Flexibilität und Handlichkeit, aber auch:

– Der geforderte Biegeradius

– Die Vibrationen der Anlage

– Die ausgeübten Zugkräfte

– Die Biegungen

– Die zulässigen Kupplungen

Gesetzliche oder normative Anforderungen:

Sie betreffen insbesondere die Nahrungsmitteltauglichkeit der Innenrohre, die Vorschriften bezüglich des Transports von Gefahrstoffen sowie das Verhältnis zwischen dem Betriebsdruck und dem jeweiligen Berstgrenzdruck.

Innendurchmesser des Schlauchs (mm):

Die Nennweite eines Schlauchs ist ohne Zweifel das wichtigste Kriterieum für die Auswahl.

Wird eine zu geringe Nennweite gewählt, führt dies zu hohen Druckverlusten und einer Steigerung der Mediengeschwindigkeit, die bei Medien mit hoher Reibwirkung die Lebensdauer des Schlauchs verkürzt.

Ist die gewählte Nennweite zu groß, führt das zu einem unnötigen Anstieg des Gewichts, des Raumbedarfs und der Kosten der Anlage, und erschwert deren Handhabung.

Dieser Durchmesser kann allein durch die anwendungsspezifisch zu verwendenden Kupplungen bedingt sein. Die Nennweite wird oft zur Bezeichnung von Schläuchen verwendet.

Außendurchmesser (mm):

Der Außendurchmesser bestimmt seinen Raumbedarf.

Außerdem ist er für die Wahl der Befestigungsmittel und bestimmter Kupplungstypen erforderlich.

Betriebsdruck:

Der Druck wird in Bar angegeben und mit den Kürzeln BD (Betriebsdruck), MBD (maximaler Betriebsdruck), MAD (maximaler Anwendungsdruck), MZD (maximal zulässiger Druck), WD (Working Pressure) beschrieben. Die Schläuche von TECALEMIT RCMH® wurden für den Dauerbetrieb bei dem im jeweiligen Datenblatt angegebenen Betriebsdruck entwickelt.

Prüfdruck:

Der Druck wird in Bar angegeben und mit den Kürzeln BD (Betriebsdruck), MBD (maximaler Betriebsdruck), MAD (maximaler Anwendungsdruck), MZD (maximal zulässiger Druck), WD (Working Pressure) beschrieben. Die Schläuche von TECALEMIT RCMH® wurden für den Dauerbetrieb bei dem im jeweiligen Datenblatt angegebenen Betriebsdruck entwickelt.

Berstdruck:

Der Druck wird in Bar angegeben und mit den Kürzeln BGZ (Berstgrenzdruck) und BD (Burst Pressure) beschrieben. Die in den Verkaufsdatenblättern von TECALEMIT RCMH® angegebenen Druckwerte entsprechen dem Berstgrenzdruck.

Für neue Schlauchleitungen, die im Laufe des vorhergehenden Monats mit Kupplungen ausgestattet wurden, gewährleisten wir diese Druckwerte.

Betriebstemperatur:

Die in den Verkaufsdatenblättern von TECALEMIT RCMH® angegebenen Temperaturwerte entsprechend den maximal zulässigen Temperaturen des Mediums, für das der Schlauch bestimmt ist.

Bei Verwendung des Schlauchs mit anderen Medien wird die vorherige Rücksprache mit dem technischen Kundendienst empfohlen.

Schlauchleitungen können bei anderen als den angegebenen Umgebungstemperaturen verwendet werden, wenn sie vorher mit einer geeigneten Wärmeschutzummantelung versehen werden. Ist dies nicht der Fall, altert die Beschichtung schnell und wird hart und brüchig.

Biegeradius:

Der minimale Biegeradius wird in mm angegeben und bezieht sich auf die Mittelachse des ungebogenen Schlauchs bei Höchstdruck.

Bei Schläuchen ohne integrierte Metallspirale entspricht er dem Radius, bei dem der Schlauch aufgerollt werden kann, ohne dass sein Innenquerschnitt um mehr als 15 % verringert wird.

Zugfestigkeit:

Zugkräfte dürfen nur in Längsrichtung der Kupplungen auf den Schlauch ausgeübt werden.

Nur Schläuche mit Metalleinlagen vertragen auch Zugkräfte mit einer seitlichen Abweichung zur Mittelachse der Kupplungen.

Saugschläuche mit Metallspirale sollten niemals Zugkräften ausgesetzt werden.

Zugkräfte senken hier den Betriebsdruck und verringern den Innenquerschnitt des Schlauchs.

Unterdruckfestigkeit:

Unsere Saugschläuche sind besonders unterdruckfest.

Versehentliche Knicke und Quetschungen schaden der Unterdruckfestigkeit ganz besonders.

Länge:

Angegeben werden die messbare funktionale Länge zwischen den Befestigungsmitteln, die Länge der Kupplungen von Dichtung zu Dichtung und die Gesamtlänge, die von einem Ende der Kupplungen zum anderen gemessen wird.

Verwindungen:

Verwindungen sind immer zu vermeiden.

Sie führen zu einem schnellen Verschleiß der Schlauchleitungen.

Fördermedien:

Die Kompatibilität des Fördermediums mit dem Werkstofftyp des Innenrohr unter Berücksichtigung der Konzentration und Temperatur sollte sichergestellt sein.

Entsprechende Daten finden sich in der Tabelle über die Chemikalienbeständigkeit oder auf Rückfrage bei unseren technischen Kundendienst.

Elektrische Leitfähigkeit:

Schläuche können aus leitfähigen oder nicht leitfähigen Komponentenmischungen bestehen.

Der Widerstand pro Meter des Innenschlauchs und der Beschichtung sind zu berücksichtigen, aber auch der Widerstand zwischen Innenschlauch und Beschichtung.

Außerdem können Kupferlitzen oder dünne Stahlkabel spiralförmig in die Wandung eingearbeitet sein, um die elektrische Leitfähigkeit sicherzustellen.

In problematischen Fällen und für eine einfachere Implementierung können die Schläuche auch so gefertigt werden, dass die Litze einige Zentimeter vor dem Schlauchende aus der Wandung austritt.

Umgebungsbedingungen:

Die Umgebungsbedingungen, in denen der Schlauch verwendet ist, sollten auch in Betracht gezogen werden, um ihn ggf. gegen hohe Temperaturen, Abrieb oder den Kontakt mit Reinigungsmitteln oder Ölen zu schützen.

Letztere führen zum Aufquellen des in der Beschichtung enthaltenen Gummis und beeinträchtigen deren Eigenschaften.

Schlauchleitungen können bei anderen als den angegebenen Umgebungstemperaturen verwendet werden, wenn sie vorher mit einer geeigneten Wärmeschutzummantelung versehen werden. Ist dies nicht der Fall, altert die Beschichtung schnell und wird hart und brüchig.

Lagerbedingungen

Lagerbedingungen von Gummischläuchen

Bei einer langen Lagerung, und insbesondere unter bestimmten Bedingungen, die im Folgenden beschrieben werden, ändern sich die physikalischen Eigenschaften der Schläuche so weit, dass ihre ursprünglichen Eigenschaften nicht mehr gegeben sind.

Gute Lagerbedingungen können jedoch einen maximalen Schutz bieten und die Alterung der Plastomere verringern.

Lagerungsdauer:

Unsere Empfehlungen bezüglich der Lagerungsdauer gelten für Schläuche, die gemäß den in den folgenden Abschnitten aufgeführten Bedingungen gelagert werden.

– bis zu 3 Jahren: unbeschränkt verwendbar

– 3 bis 6 Jahre: Sichtprüfung durchführen. Proben entnehmen und eine hydrostatische Prüfung bei doppeltem Betriebsdruck vornehmen.

– 6 bis 8 Jahre: Vollständige Sichtprüfung. Proben entnehmen und zerstörende Prüfung durchführen.

– über 8 Jahre: nicht mehr verwenden.

Alle Schläuche von Tecalemit RCMH® sind mit einem Datum oder einer Nummer beschriftet, anhand der das Herstellungsdatum und das Einlagerungsdatum festgestellt werden können.

Temperatur:

Die ideale Lagertemperatur beträgt +15 °C und der akzeptable Bereich liegt zwischen 0 °C und +35 °C. Daher sollten die Schläuche vor Wärmequellen ferngehalten werden.

Die gelagerten Schläuche dürfen keinesfalls Temperaturen unter 0 °C und über +50 °C ausgesetzt werden. Außerdem verursachen starke Temperaturschwankungen eine vorzeitige Alterung der Lagerbestände.

Die durch Ozon verursachte Versprödung der Beschichtung wird durch unzulässige Temperaturen verstärkt.

Feuchtigkeit:

Die relative Feuchte sollte 65 % nicht übersteigen.

UV-Strahlung:

Sonnenlicht ist einer der Hauptfaktoren für die vorzeitige Alterung der Schläuche. Daher sind die Produkte zwingend vor direktem Sonnenlicht und starker künstlicher Beleuchtung zu schützen.

Wenn der Lagerbereich Fenster besitzt, sind diese mit roten, orangen oder weißen Beschichtungen zu versehen, es sei denn, die Produkte werden in lichtundurchlässigen Verpackungen gelagert.

Ozon:

Ozon ist ein Alterungsfaktor, der unbedingt berücksichtigt werden muss.

Daher dürfen keine ozonerzeugenden Vorrichtungen wie Quecksilberdampflampen oder funkenerzeugende elektrische Anlagen wie Wechselstrom-Elektromotoren in Lagerbereichen aufgestellt werden.

Außerdem ist die Luftzirkulation um und innerhalb der Schläuche zu begrenzen, z. B. indem die Produkte in ihren Originalverpackungen belassen und ihre Enden mit Stopfen verschlossen werden.

Umfeld:

Schläuche sollten nicht in Bereichen wie z. B. Werkhallen gelagert werden, in denen sie Ölspritzern, Lösemitteln, Reinigungsmitteln oder Nagetieren ausgesetzt sein können.

Biegeradius für die Lagerung:

Ozon ist ein maßgeblicher Alterungsfaktor der insbesondere zur Versprödung und zu Rissen im Gummi führt. Wenn der Schlauch gebogen wird, verstärkt die vorhandene Spannung in der Beschichtung diese Risse.

Daher gilt, dass je enger der Biegeradius ist, um so größer ist die Gefahr der Rissbildung.

Lagerungsmethode:

Schläuche sollten geradlinig, flach auf einer Unterlage liegend und mit einem Verschlussstopfen an jedem Ende gelagert werden.

Falls die Schläuche aufgerollt gelagert werden müssen, sollten sie nicht übereinander gestapelt werden. Die Stapelung darf auf keinen Fall dazu führen, dass die Schläuche definitiv dabei verformt werden.

Schlauchspulen sollten nicht an Haken aufgehängt und generell keinen Biege- oder Zugbeanspruchungen ausgesetzt werden.

Wartung

Verwendung und Wartung von Gummischläuchen

Bei seiner Verwendung kann ein Schlauch vielen Beanspruchungen ausgesetzt werden, für die er nicht vorgesehen war.

Natürlich empfehlen wir die Nutzung in Übereinstimmung mit unserer Dokumentation im Hinblick auf den verwendeten Betriebsdruck, die Temperaturen und Biegeradien.

Bei Zweifeln bezüglich der Kombination verschiedener Faktoren empfehlen wir die Rücksprache mit unserem technischen Kundendienst.

Handling:

Schläuche sind mit Sorgfalt zu behandeln. Sie sollten nicht über scharfkantige oder raue Flächen gezogen oder verknotet werden. Auch sollten Sie nicht darauf treten oder mit Fahrzeugen darüber fahren.

Fördermedien:

Sollte ein Schlauch für ein Fördermedium verwendet werden sollen, für das er nicht entwickelt wurde, empfehlen wir, sich diesbezüglich an unseren technischen Kundendienst zu wenden.

Der vorliegende Katalog enthält außerdem eine Tabelle der Chemikalienbeständigkeiten der Elastomertypen, aus denen die Innenrohre unseres Schlauchsortiments bestehen.

Verwindungsbeanspruchungen:

Wenn die relative Bewegung der Schlauchenden zu einer Verdrehung des Schlauchs führt, ist zwingend die Anordnung der Kupplungen anzupassen, um die Drehbewegung in eine Biegung des Schlauchs umzuwandeln.

Zugfestigkeit:

Sollten unsere Schläuche oder Flex-Leitungen im Betrieb auf Zu beansprucht werden, ist eine Rücksprache mit unserem technischen Kundendienst erforderlich: Ggf. können wir entsprechende Zugversuche vornehmen.

Allgemeine Wartung:

Schläuche sollten einmal im Jahr einer Sichtprüfung unterzogen werden, nachdem sie mit Wasser und Seife oder einem Tenside enthaltenden Reinigungsmittel gereinigt wurden.

Bei folgenden Schäden ist der Schlauch zu entsorgen:

– Leck

– Abriss oder Riss in der Beschichtung

– Verschiebung einer Kupplung

– Abrieb oder Schnitt bis in die Einlage

Wartung von Dampfschläuchen:

Bei diskontinuierlicher Verwendung, d. h. wenn der Schlauch abwechselnd für Dampf und Wasser verwendet wird, z. B. nach dem Abkühlen, unterliegt das Innenrohr schroffen Temperaturwechseln, die zu „Popcorning“ mit lokalen Schwellungen führen können.

Dampf diffundiert in das Innenrohr der Schläuche und durch die Wandung (daher wird die Beschichtung unserer Dampfschläuche auch mikroperforiert, um die Diffusion zu fördern und Ausbeulungen zu verhindern).

Wenn die Dampfzirkulation unterbrochen wird oder während der Kühlphase kondensiert der in der Schlauchwandung diffundierte Dampf.

Steigt die Temperatur wieder, verdampft diese Wasser und verursacht eine Druckzunahme.

Die Auswirkungen dieser Temperaturwechselbeanspruchung führt zur Schädigung des Innenrohrs mit lokalen Schwellungen.

Es sollte auch immer darauf geachtet werden, dass bei Stillstand der Anlage die Anordnung des Schlauchs dafür sorgt, dass kein Wasser im Schlauch verbleibt.

Wartung von Nahrungsmittelschläuchen:

Der Betreiber hat zwingend dafür zu sorgen, dass die Reinigungsvorschriften und -intervalle (meistens mit Dampf) eingehalten werden.

Wartung von Schläuchen für Medien mit hoher Reibwirkung:

Medien mit hoher Reibwirkung verursachen nur sehr wenig Verschleiß in den geraden Leitungssegmenten.

Daher sollten Schläuche zum Fördern von Medien mit hoher Reibwirkung möglichst gradlinig verlegt werden.

Dort, wo Biegungen unerlässlich sind, sollte der Biegeradius so groß wie möglich sein. Enge Biegeradien führen zu einem hohen lokalen Verschleiß.

Dies gilt auch für Leitungssegmente mit einer extern bedingten Querschnittsverengung, da das Fördermedium in diesem Bereich beschleunigt.

Außerdem ist für einen guten Stromdurchgang zu sorgen, um die elektrostatischen Ladungen abzuleiten, die durch die Reibung der Partikel im Innenrohr verursacht wird. Ist dies nicht der Fall, kann die Schlauchwandung durchschlagen werden.

Wartung von Schläuchen für korrosive oder aggressive Medien:

Selbstverständlich ist hier die Tabelle der Chemikalienbeständigkeiten unter Berücksichtigung der Temperatur und Konzentration zu beachten.

Ggf. beantwortet unser technischer Kundendienst gerne alle diesbezüglichen Fragen.

Es sollte nach Möglichkeit dafür gesorgt werden, dass diese Produkte bei Stillstand der Anlage nicht im Schlauch verbleiben, insbesondere wenn es sich um Lösungen oder Emulsionen handelt, deren Ausfall zu Konzentrationen führen kann, die über den zulässigen Grenzwerten liegen.

Wartung von Schläuchen für brennbare Medien:

Hier handelt es sich vor allem um flüssige oder gasförmige Kohlenwasserstoffe.

Die Vorschriften für den Straßentransport fordern die Pflege eines Schlauchwartungshefts, das vom Hersteller bereitgestellt wird. Dort werden die jährlichen Inspektionen eingetragen. Nach 6 Jahren ist der betreffende Schlauch zu entsorgen.

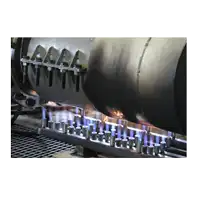

Fertigung

Herstellung von Elastomerrohren

Die Industrieschläuche aus Gummi von Tecalemit werden entweder durch aufeinander folgenden Auftrag der Bestandteile des Schlauchs auf einer Metallkernstange oder durch Endlos-Extrusion und Verflechtung der Textileinlage hergestellt.

Fertigung auf automatischen Kernstangen:

Diese Herstellungsart erfordert Fertigungshallen, die mit Hallenkränen mit einer Lauflänge von 200 Metern ausgestattet sind.

Die Metallkernstange mit einer Länge von maximal 61 m wird innerhalb einer Maschine gezogen, die mit drehenden Schlauchtrommeln zur Auflage der Schlauchbestandteile versehen ist: Gummistreifen, die spiralförmig aufgelegt werden, Textil- oder Stahlgewebe, Metallspiralen, Übertragungsbänder mit der Aufschrift „Tecalemit Flexibles by Sel“, Prägebeschriftungsband aus Polyethylen mit der Chargennummer und zum schließlich Stoffbänder zur Beschichtung, die sämtliche Bestandteile zusammenhalten.

Die Trommeln drehen in beide Richtungen.

Die Kernstange wird anschließend zur Vulkanisierung in 60 Meter lange Autoklavöfen gefahren.

Nach der Vulkanisierung fährt die Kernstange aus dem Ofen, das Stoffband wird abgezogen und der Schlauch aus der Form genommen.

Bei dieser Herstellungsmethode können sowohl Textil- als auch Metallgeflechte zum Einsatz kommen.

Auch können eine oder mehrere Metallspiralen mit Textilgeweben verbunden werden.

Die Mindestfertigungsmenge beträgt 10 Kernstangen.

Die maximal mögliche Nennweite beträgt 152,4 mm.

Fertigung auf manuellen und halbautomatischen Kernstangen:

Der Bediener steht auf einem Schlitten, dessen Vorschub von der Drehung der Metallkernstange gesteuert wird.

Er legt die verschiedenen Gummistreifen, Textil- oder Stahlgewebe, Metallspiralen, Beschriftungsstreifen mit den Referenzen und Rückverfolgbarkeitsdaten, sowie die Beschichtungsstoffbänder auf einen Metallzylinder auf, der anschließend in einen Autoklavofen gefahren wird.

Diese Fertigungsmethode bietet eine hohe Flexibilität bei der Verwendung der diversen Schlauchbestandteile.

Die Beschriftung erfolgt mittels Übertragungsbänder oder als Prägung.

Die maximal mögliche Nennweite beträgt 508 mm.

Fertigung auf flexiblen Kernstangen:

Bei dieser Herstellungsart können eines oder mehrere Textil- oder Metallgeflechte eingesetzt werden.

Die Kernstangen sind aus Polyethylen mit einem Stahldraht in der Mitte.

Die Beschriftung erfolgt durch Aufdruck, Prägung oder Übertragungsbänder.

Diese Methode wird hauptsächlich für Hydraulikschläuche verwendet, kommt aber auch denn zur Anwendung, wenn Schlauchlängen über 61 m gefordert sind.

Der maximal mögliche Durchmesser beträgt 31,8 mm.

Endlos-Fertigung:

Mit dieser Fertigungsmethode werden glattwandige Schläuche (im Gegensatz zu den auf Kernstangen hergestellten Schläuche, die aufgrund der Vulkanisierung unter den Stoffbändern eine gebänderte Optik aufweisen) mit einem Durchmesser von bis zu 25 mm hergestellt.

Das Innenrohr wird stranggepresst und sofort danach in einem Rohr-Extruder mit Winkelkopf mit dem Geflecht und der Gummibeschichtung versehen.

Die Beschriftung erfolgt mit Tinte oder geprägt.

Der Schlauch wird anschließend auf einem Drehtisch aufgerollt, der dann in einen unter dem Hallenboden gelegenen Autoklavofen gefahren wird.

Liste der Durchmesser der starren Kernstangen:

Im Januar sind ca. 2 800 Kernstangen verfügbar:

– Kernstangen mit einer Länge von 61 m in den folgenden Durchmessern (in mm): 10, 12, 12.7, 15.8, 17, 19.1 , 20, 22, 25.4, 26, 28, 30, 31.8, 35, 38, 40, 42, 44.5, 48, 50, 50.8, 53, 54, 55, 57, 60, 63.5, 65, 70, 73, 75, 76.2, 80, 83, 90, 95, 100, 101.6, 110, 114.5, 120, 127, 152.4

– Kernstangen in anderen Längen für die folgenden Durchmesser (en mm): 14, 15, 18, 24, 25, 25.6, 68, 85, 92, 105, 130, 133, 140, 146, 150, 162, 168, 175, 180, 190, 203, 219, 230, 245, 254, 273, 298, 304.8, 323, 336, 355.6, 390, 406.4, 445, 457, 508.

– Kernstangen aus Edelstahl zur Herstellung von nahrungsmitteltauglichen Schläuchen (mm): 15, 15.8, 19.1, 25.4, 31.8, 38.1, 40, 44.5, 50.8, 60, 63.5, 70, 75, 76.2, 80, 90, 101.6, 110, 114.5, 168, 203.

Standard-Toleranzwerte für Nennweiten von Gummischläuchen, die auf Kernstangen hergestellt werden:

Nennweite mm

Toleranzwerte für die Herstellung auf starren Kernstangen in mm

Herstellung auf flexiblen Kernstangen mm 3

.2 +/- 0.3 +0.50/-0.30 Von 4 bis 10 +/- 0.4 +0.60/-0.40 Von 12 bis 16 +/- 0.6 +0.70/-0.50 Von 19 bis 20 +/- 0.8 +0.90/-0.70 25 +/- 1.0 +0.90/-0.70 Von 30 bis 40 +/- 1.20 +1.20/-0.80 Von 50 bis 65 +/- 1.40 Von 70 bis 90 +/- 1.60 Von 100 bis 125 +/- 1.60 150 +/- 2.0 200 +/- 2.5 Von 250 bis 400 +/- 3.00

Herstellung von Schläuchen mit Kupplungen:

Moderne Anlagen ermöglichen die Durchführung der diversen Schritte, die zur Konfektionierung der Fertigprodukte erforderlich sind: Schnitt, Gewindeschneiden, Abisolieren, Verpressen, Druckprüfungen, Beschriftung.

Die Metall- und Presskupplungen werden intern gemäß den RCMH-Zeichnungen gefertigt.

Ein Prüfstand für Zugprüfungen, zyklische Druckimpulse bei 1.000 bar und 150 °C, Brennversuche und hydrostatische Prüfungen mit einer Länge von 22 m dient zur Prüfung der Zuverlässigkeit der Montage.

Chemikalienbeständigkeiten

Tabelle der Chemikalienbeständigkeiten

Die Angaben in dieser Tabelle gemäß NFT 40-106 sind ohne Gewähr.

Sie entsprechen den Klassen für chemische oder physikalische Veränderungen der Elastomere beim Kontakt mit Chemikalien (physikalische Durchdringung, Hydrolyse, Oxidation, spezielle Auswirkungen usw.).

Sie enthalten keine Angaben zur Wirkung der Elastomere auf die betreffenden Chemikalien.

Verwendete Elastomere:

ASTM: Bezeichnung

NR: Naturkautschuk – Naturisopren

BR: Butadien

SBR: Styrol-Butadien-Kautschuk – Buna-s

IIR: Butyl – Isobuten-Isopren-Kautschuk

CIIR: Chlorobutyl – Chlor-Isobuten-Isopren-Kautschuk

EPDM: EPDM – Ethylen-Propylen-Dien-Kautschuk

EPM: EPR – Ethylen-Propylen-Copolymer

NBR: Nitril – Acrylnitril-Butadien-Kautschuk – Buna-n

CR: Neopren – Chloropren-Kautschuk

CSM: Hypalon – Chlor-Sulfat-Polyethylen

AU: Polyurethan – Polyester-Urethan-Kautschuk

EU: Polyurethan – Polyether-Urethan-Kautschuk

T: Thiol – Polysulfid-Kautschuk

Q: (Quarz-) – Kautschuk mit siliziumgehalt

FKM: Viton – FPM – Fluorkohlenwasserstoff-Kautschuk

ACM: Polyacryl – Polyacrylat-Kautschuk

EACM: Ethylen-Acrylat-Kautschuk – Vamac

MFQ: Fluor-Silikon-Kautschuk – Polysiloxane

ECO: Epichlorhydrin-Copolymer-Kautschuk

CO: Epichlorhydrin-Homopolymer-Kautschuk

GPO: Propylen-Polyoxid-Kautschuk

CM: CPE – Chlorierter Polyethylen-Kautschuk

EVM: Ethylen-Vinylacetat-Kautschuk

Herunterladen der Tabelle chemischer Beständigkeiten:

Abteilung spezialisiert auf die Herstellung von hochwertigen Industrieschläuchen für die Fluidübertragung.

Abteilung spezialisiert auf die Herstellung von hochwertigen Industrieschläuchen für die Fluidübertragung. Spezialist für die Herstellung von Hydraulikschläuchen, Extrusion von pneumatischen Rohren und Herstellung von thermoplastischen Preforms.

Spezialist für die Herstellung von Hydraulikschläuchen, Extrusion von pneumatischen Rohren und Herstellung von thermoplastischen Preforms. Umfassende Auswahl an Industrie- und Hydraulikschläuchen und -anschlüssen in der Pariser Region.

Umfassende Auswahl an Industrie- und Hydraulikschläuchen und -anschlüssen in der Pariser Region. Bearbeitung von Anschlüssen für Industrie- und Hydraulikschläuche, von gestanzten Crimpfassungen und gewellten Edelstahlschläuchen.

Bearbeitung von Anschlüssen für Industrie- und Hydraulikschläuche, von gestanzten Crimpfassungen und gewellten Edelstahlschläuchen.

Zulassungszertifikate für Hydraulikschläuche

Zulassungszertifikate für Hydraulikschläuche Entwicklung des Unternehmens und seiner Infrastruktur

Entwicklung des Unternehmens und seiner Infrastruktur Tecalemit Flexibles stärkt ihre Präsenz im Energiesektor

Tecalemit Flexibles stärkt ihre Präsenz im Energiesektor Ein Impulsbank mit außergewöhnlichen Fähigkeiten

Ein Impulsbank mit außergewöhnlichen Fähigkeiten Zulassungen für flexible Schläuche für den Transport gefährlicher Güter

Zulassungen für flexible Schläuche für den Transport gefährlicher Güter Entgiftungsanlage nach unserem Entwurf für flexible Rohrleitungen für hydraulische Flüssigkeiten

Entgiftungsanlage nach unserem Entwurf für flexible Rohrleitungen für hydraulische Flüssigkeiten Zertifizierung des Typs BV für feuerbeständige Schläuche für Marine und Offshore

Zertifizierung des Typs BV für feuerbeständige Schläuche für Marine und Offshore DE

DE  ES

ES  EN

EN  FR

FR